Wie wählt man eine Wägezelle aus? Leitfaden zu den technischen Eigenschaften

Lesen und Orientieren im Produktblatt.

Um die für das eigene Wägesystem am besten geeignete Wägezelle auszuwählen, sind sehr viele Faktoren zu berücksichtigen: von der Art der Anwendung, für die sie bestimmt ist (die Eigenschaften der zu wägenden Struktur, ihre Funktionsweise, der Zweck uns das Objekt der Wägung) bis hin zu den Umgebungsbedingungen, unter denen das System arbeiten wird.

Nachdem man das am besten geeignete Zellenmodell gefunden hat, ist es wichtig, sich in dem zugehörigen Produktblatt zurechtzufinden, denn dieses beschreibt alle Eigenschaften und liefert alle Daten, um die Wahl abzuschließen.

Aber wie sehen die wichtigsten Eigenschaften einer Wägezelle aus und was sagen sie über ihre Leistungen?

→ Lesen Sie auch Wie wählt man eine Wägezelle aus? Zu bewertende Faktoren.

→ Lesen Sie auch Die wichtigsten Arten von Wägezellen.

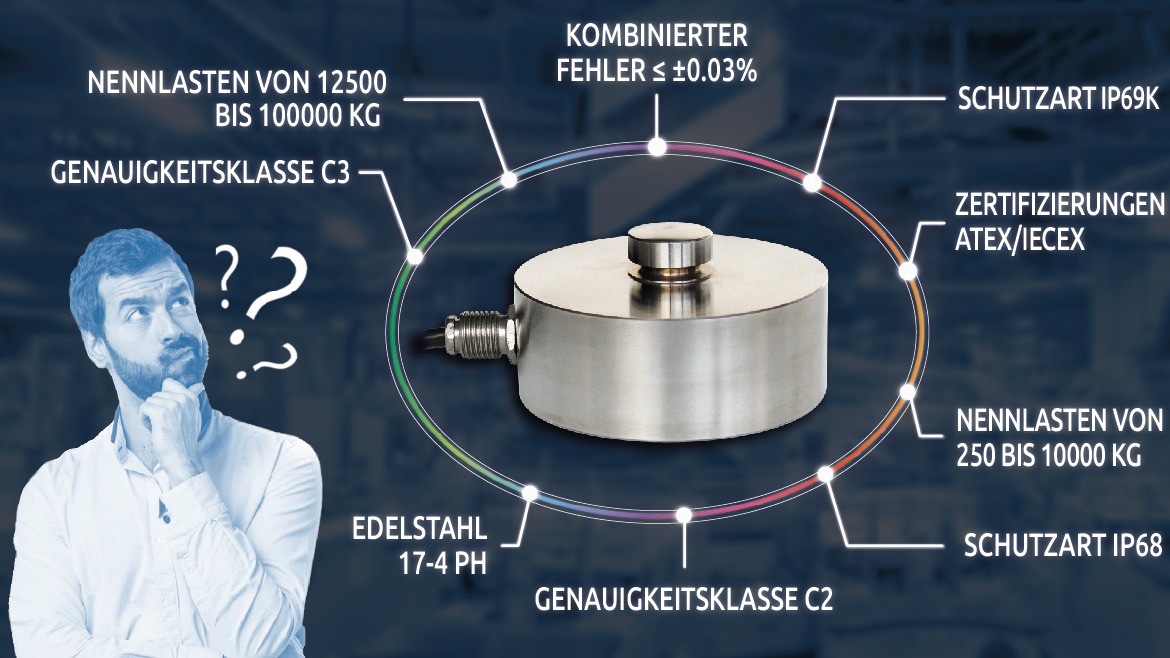

Zertifizierungen

Eine Zertifizierungen ist ein von einer offiziellen Stellen ausgestelltes Dokument, das bestätigt, dass ein bestimmtes Produkt international standardisierten technischen und baulichen Normen oder Regelwerken entspricht.

Die Wahl der Zertifizierung, die eine Wägezellen haben muss, richtet sich nach dem Markt, der Umgebung und der Art des Systems, in dem die Zelle eingesetzt werden soll.

Im LAUMAS-Angebot gibt es mehrere, die je nach Art der Zertifizierung und den Vorschriften des Landes, in dem die Wägezelle installiert werden soll, zu bewerten sind.

▷ Zertifizierungen zur legalen Verwandung gegenüber Dritten.

OIML R 60 - grundlegende metrologische Zertifizierung, die die Messqualität der Wägezelle bescheinigt. Sie teilt die Zellen in Genauigkeitsklassen ein und bescheinight die gesetzlichen Eichwerte und den Genauigkeitsgrad der Sensoren. Ist in vielen Ländern, darunter auch in der Europäischen Union und im Vereinigten Königreich, erforderlich.

NTEP - bescheinigt die Übereinstimmung mit den US-Vorschriften.

PAC (Pattern Approval Certificate) - garantiert die Übereinstimmung mit den Vorschriften der Russischen Föderation.

CPA (Chinese Pattern Approval) - bescheinigt die Übereinstimmung mit den Vorschriften der Volksrepublik China.

▷ Zertifizierungen für den Einsatz in explosionsgefährdeten Bereichen.

ATEX und IECEx - die ATEX-Zertifizierung ist in der Europäischen Union gültig, während die IECEx-Zertifizierung in mehr als 30 internationalen Märkten anerkannt ist.

EAC Ex - bescheinigt die Tauglichkeit für den Einsatz in Ländern der Eurasischen Zollunion.

FM HazLoc (Hazardous Locations) - garantiert die Überstimmung mit den US-amerikanischen und kanadischen Vorschriften.

Ex NEPSI - bescheinigt die Überstimmung mit den Vorschriften der Volksrepublik China.

→ Entdecken Sie alle Produkte für explosionsgefährdete Bereiche.

▷ Zertifizierungen für den Einsatz in Bereichen, in denn Hygiene eine notwendige oder wichtige Anforderung ist.

3-A Sanitary Standards - Amerikanische Norm, die die Entwicklung, Produktion und Verwendung von Hygienegeräten regelt, um des Endprodukts vor Risiken aufgrund von Kontamination und Bakterienwucherung zu schützen.

Möchten Sie die neue hygienische Linie von Laumas kennezulernen?

▷ Zertifizierungen und Kennzeichnungen erforderlich für die Ausfuhr in verschiedene Länder.

CE - europäische Konformitätszeichen, das bescheinigt, dass das Produkt in allen Phasen des Lebenszyklus den EU-Vorschriften entspricht: von der Planung über die Herstellung, das Inverkehrbringen, Inbetriebnahme bis hin zur Entsorgung.

UKCA (UK Conformity Assessed) - Konformitätszeichen für das Vereinigte Königreich, das im Jahr 2022 nach dem Brexit eingeführ wurde. Es ist das Äquivalent zur europäischen CE-Kennseichnung und kann für das Inverkehrbringen von Produkten in Großbritannien (England, Wales und Schottland) verwendet werden.

EAC - garantiert, dass das Produkt für den Export in die Länder der Eurasischen Zollunion geeignet ist.

Je nach Produktkategorie und geltender Gesetzgebung müssen CE und UKCA nicht zwigend von einem Zertifikat begleitet sein. Um die Konformität des Produkts zu bescheinigen, reichen die Kennzeichnung und die Konformitätserklärung aus, die vom Hersteller oder von der Person, die das Produkt in der Europäischen Gemeinschaft in Verkehr bringen, vorgenommen und ausgefüllt werden können.

Werkstoff

Die Materialen, aus denen eine Wägezelle üblicherweise hegestellt werden können, sind:

- EDELSTAHL 17-4 PH

- EDELSTAHL AISI 420

- ALUMINIUMLEGIERUNG

- VERNICKELTER SONDERSTAHL (AISI 4140 oder AISI 4340)

▷ EDELSTAHL 17-4 PH

Unter den verschiedenen, für Wägezellen verwendeten Materialen, ist dieser Edelstahl der „wertvollste", d.h.der teuerste und beste in Sachen Korrosionbeständigkeit.

Die offizielle Bezeichnung lautet AISI 630, aber in der „technischen" Definition wird er allgemein als 17-4 PH bezeichnet. Er besteht aus 17 Teilen Nickel und 4 Teilen Chrom, während PH die Abkürzung für Precipitation Hardening (Ausscheidungshärtung) is, d.h. der Ausscheidungsprozess, der zur Härtung des Materials verwendet wird.

Die Ausscheidungshärtung (oder Alterung) ist eine Wärmebehandladung, die in einem Ofen stattfindet und 3 Stufen durchläuft: Solubilisation, Härtung und Alterung. Das Verfahren bewirkt die kontrollierte Freisetzung von Bestandteilen zur Bildung von Ausscheidungsclustern, die eine Erhöhung der Härte bewirken.

→ Lesen Sie auch Wie entsteht eine Wägezelle? um Kenntnis über alle Bauphasen zu erlagen.

▷ EDELSTAHL AISI 420

Obwohl seine Korrosionbeständigkeit geringer ist als die von INOX 17-4 PH, hat er eine höhere mechanische Festigkeit und ist preiswerter.

▷ ALUMINIUMLEGIERUNG

In der Regel wird der Typ AVIONAL verwendet, d. h. jener für die Herstellung von Flugzeugen oder Flugzeugteilen.

Es ist sehr nützlich für single-point Wägezellen, da es ein gute Beständigkeit gegen Umwelteinflüsse aufweist. Außerdem ist es leicht und einfach zu bearbeiten, auch in den Endbearbeitungen, die für diesen Zellentyp erforderlich sind.

▷ VERINICKELTER SONDERSTAHL

AISI 4140 und AISI 4340 sind zwei sehr ähnliche und in der Tat austauschbare Werkstoffe.

Aufgrund ihrer besonderen Eigenschaften werden sie „Sonderstähle" genannt. Sie werden mit Substanzen wie Chrom, Nickel, Molybdän und Mangan versetzt, die ihre Qualität im Vergleich zu reinem Eisen verbessern. Darüber hinaus sind sie immer vernickelt, da sie andernfalls sofort oxidieren würden.

→ Lesen sie auch Wie wählt man eine Wägezelle aus? Zu bewertende Faktoren, um den für Ihre Anwendung am besten geeigneten Werkstoff zu bestimmen.

Das Vernickeln (wie auch das Verzinken) ist ein Vorgang, der allgemain als Galvanisieren oder galvanisches Beschichten bezeichnet wird, d. h. das Verfahren, bei dem ein Metall mit einem anderen Metall überzogen wird.

Je nach verwendetem Material erhält das Verfahren dann einen bestimmten Namen.

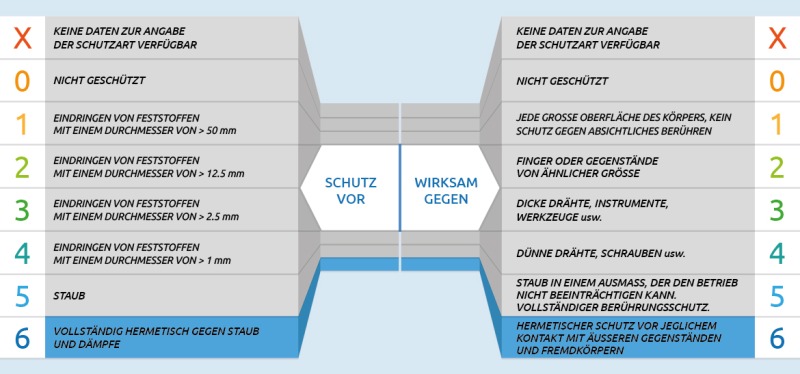

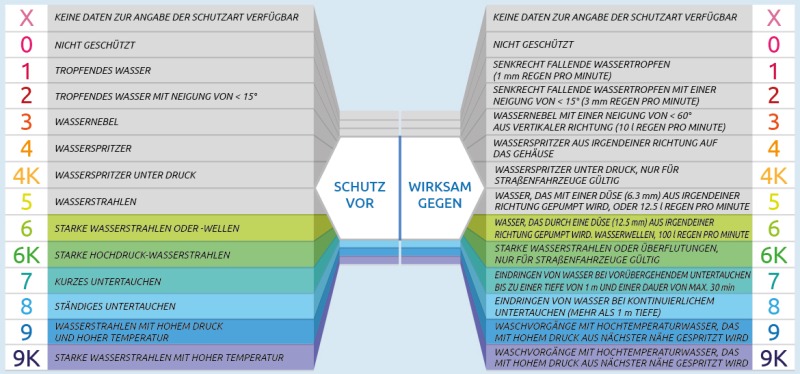

Schutzart (IP)

Dieser Parameter bewertet und klassifiziert den Grad des Widerstands und der Dichtigkeit von elektrischen Gehäusen gegen das Eindringen von Gegenständen, Staub und Wasser. Er wird durch die internationale Norm IEC 60529 definiert und entspricht der europäischen Norm EN 60529.

Obwohl die IEC 60529 eine international gültige Norm ist, wird es hauptsächlich in Europa uns Asien verwendet. In anderen Ländern gelten hingegen andere Normen: Die USA, Mexiko und Kanada bevorzugen zum Beispiel die Norm NEMA 250.

Es ist außerst wichtig, die Schutzart entsprechend der Umgebung zu wählen, in der die Wägezelle eingesetzt werden soll. Denn die Anforderungen an den Schutz sind unterschiedlich und variieren je nach Standort (Innen- oder Außenbereich) und den Umgebungsbedingungen, unter denen das System installiert wird, den häufigen oder gelegentlichen Waschvorgängen, denen die Zelle unterzogen wird, und deren Modalität sowie je nachdem, ob die Zelle untergetaucht werden muss oder nicht, bis zu welcher Tiefe und wie lange.

Die Schutzart wird durch die Abkürzung IP (Ingress Protection), gefolgt von 2 Ziffern und eventuell dem Buchstaben K, angegeben.

Wenn die Ziffern durch den Buchstaben X ersetzt werden, bedeutet dies, dass nicht genügend Daten vorliegen, um den Schutzgrad genauer anzugeben.

▷ Die erste Ziffer des Codes gibt die Schutzart des Geräts gegen das Eindringen von festen Gegenständen und die mögliche absichtliche Berührung von gefärlichen Teilen wie elektrischen Leitern durch Personen an.

Der Wert kann von 0 bis 6 reichen, wobei 6 für ein vollständig staub- und rauchdichtes Gehäuse und einen vollständigen Berührungsschutz steht.

▷ Die zweite Ziffer gibt den Schutz gegen das Eindringen von Flüssigkeiten und Feuchtigkeit an und reicht von 0 bis 9. Wenn auf die Ziffer der Buchstabe K folgt, bedeutet dies, dass die Komponente gegen das Eindringen von Wasser bei Hochdruck-Dampfstrahlreinigung geschützt ist.

Nominale Beladung (Nennlast)

Die auch als „nominale Beladung" bezeichnete Nennlast ist das maximale Gewicht, dem die Wägezelle standhalten kann.

Jeder Sensortyp hat seinen eigenen spezifischen Nennlastbereich, folglich entspricht die Kapazität einer Beschränkung mechanischer Natur, die im Bauplan einer jeden Wägezelle vorab festgelegt wird.

→ Lesen Sie auch Wie entsteht eine Wägezelle?

▷ Wägezellen mir geringer Kapazität messen von wenigen Gramm bis zu einem Maximum von 100 kg.

Sie sind ideal, wenn eine hohe Genauigkeit erforderlich ist, wie z. B. bei Laborwaagen oder Stückzählwaagen.

▷ Zellen mit mittlerer Kapazität können zwischen 100 kg und etwa 10 Tonnen wiegen.

Sie sind besonders zuverlässig und werden für Plattformen für die industrielle Wägung und zum Wiegen von kleinen und mittelgroßen Transportbändern, Rollenbahnen, Trichtern, Silos und Tanks eingesetzt.

▷ Wägezellen mit einer hohen Kapazität können hingegen über 1000 Tonnen wiegen.

Sie werden beim Bau von Brückenwaagen, in der Schwerindustrie und allgemein bei Waagen eingesetzt, die große Lasten erfassen müssen, wie z. B. Silos mit hoher Nennlast.

Für alle, auch nicht standardmäßige Nennlasten können maßgeschneiderte Wägezellen nach Zeichnung und nach eigenen Spezifikationen personalisiert angefordert werden.

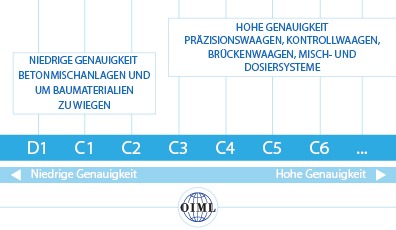

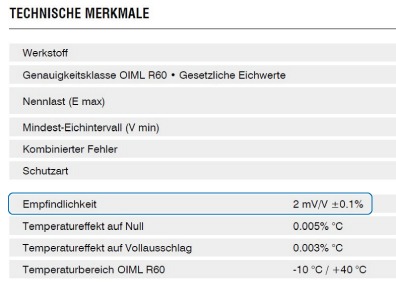

Genauigkeitsklasse

Genauigkeitsklassen sind von der Internationalen Organisation für das gesetzliche Messwesen (OIML) festgelegte Klassifizierungen in Gruppen.

Sie beschreiben die metrologischen Eigenschaften der Wägezelle und sind entscheidend zur Bestimmung des Qualitätsniveaus des Messergebnisses.

Für jeden Wägezellentyp gibt es eine unterschiedliche OIML-Klassifizierung, gekennzeichnet durch einen Buchstaben, der die Genauigkeitsklasse angibt (A, B, C und D), sowie durch eine Zahl, die angibt, wie viele gestzliche Eichwerte die Zelle in Tausendstel-Einheiten erfassen kann:

- D1, C1, C2: niedrige Genauigkeit, die Zelle ist für den Einsatz in Betonmischanlagen geeignet, um Baumaterialen wie Beton, Sand, Zement oder Wasser zu wiegen.

- C3, C4, C5, C6 und höher: hohe Genauigkeit, z.B. geeignet für Präzisionwaagen, Kontrollwaagen, Brückenwaagen, CE_M genehmigte Wägesysteme, Misch- und Dosiersysteme.

Die ausstellenden Behörden (OIML Issuing Authorities) und die von der Europäischen Union notifizierten Stellen sind befugt, Wägezellen zu bewerten und deren Genauigkeitsklasse zuzuordnen.

Die von den ausstellenden Behörden erlassenen Zertifikate sind weltweit gültig, während diejenigen der notifizierten Stellen nur innerhalb der Europäischen Union gelten.

Die Bewertung erfolgt durch einen Test, bei dem gleichzeitig 3 Größen gemessen werden: Linearität, Hysterese und Temperatureffekte, wobei der kombinierte Fehler der Wägezelle überprüft wird.

Linearität

Es handelt sich um den Nachweis der Proportionalität für Werte bei zunehmender Beladung in einer Wägezelle.

Durch das Testen der Punkte mit zunehmender Beladung erhält man die Verbindungsgerade zwischen dem Nullpunkt und dem Punkt des Vollausschlags.

Anschließend wird geprüft, wie weit die tatsächlich von der Wägezelle abgelesenen Werte von dieser Linie abweichen.

Der Abstand entspricht dem Linearitätsfehler.

Hysterese

Es handelt sich um die Bewertung der Differenz zwischen den Reaktionen der Zelle während eines Beladungszyklus und eines anschließenden Entladungszyklus.

Man berechnet die prozentuale Differenz zwischen denselben Punkten, die von der Wägezelle während der beiden Zyklen abgelesen wurden, und leitet daraus den Hysteresefehler ab.

Temperatureffekte

Die Wägezelle wird in der Klimakammer platziert. Nach Stabilisierung der Temperatur in einem von der OIML definierten Standardbereich zwischen -10°C und +40°C werden für jede Temperatur 3 Be-/Entladungszyklen durchgeführt.

Nach Abschluss der Prüfung überprüft man, um wie viel die durchschnittlichen Messwerte bei Temperaturänderung von den maximal zulässigen Fehlern abweichen.

Bei der Wahl der geeigneten Genauigkeitsklasse müssen mehrere Aspekte des Wägesystems berücksichtig werden, wie z. B. die Art der Anlage, der Verwendungszweck und die Art der zu wägenden Waren, wobei es sich häufig um einen Kompromiss zwischen allen Faktoren handelt.

Auch die Nennlast des Wägesystems spielt eie wichtige Rolle.

Deshalb ist es notwendig, das richtige Gleichgewicht zwischen der gewünschten Genauigkeit und der Nennlast des Systems zu finden.

→ Lesen Sie auch Wie wählt man eine Wägezelle aus? Zu bewertende Faktoren.

Kombinierter Fehler

Es handelt sich um die Summe der 3 Fehler (Linearität, Hysterese und Temperatureffekte), die sich aus der OIML-Prüfung ergeben und im vorherigen Abschnitt beschrieben wurden.

Dieser als Prozentsatz des Vollausschlags ausgedrückte Wert zeigt den maximalen Fehler auf, der von der Wägezelle erwartet werden kann.

Bei einer Zelle mit Vollausschlag von 10000 kg und einem kombinierten Fehler von 0,05% wäre beispielsweise ein maximaler Fehler von 5 kg auf ihrer gesamten Messskala zu erwarten.

Nehmen wir eine Gewichtsablesung von 2500 kg an, dann läge der „reale Wert" zwischen 2495 und 2505 kg.

Mindest-Eichintervall (V min)

Hierbei handelt es sich um das Mindest-Intervall, in das der Messbereich (die Nennlast) der Wägezelle unterteilt werden kann.

Es ergibt sich aus dem Verhältnis zwischen der maximalen Kapazität der Zelle und dem Y-Wert (oder entsprechendem V min), der durch die OIML-Tests ermittelt wurde.

Es beschreibt die Auflösung der Wägezelle, d. h. die kleinste Gewichtszunahme, die die Zelle erfassen kann.

Dieser Wert ist grunglegend, wenn die Wägezelle in einem zur legalen Verwendung gegenüber Dritten genehmigten Wägesystem verwendet werden soll.

Empfindlichkeit

Die in mV/V ausgedrückte Empfindlichkeit ist der Ausgangswert in mV, den die Wägezelle bei höchster Beladung ausgibt, dividiert durch die Spannung der in V ausgedrückten Stromversorgung.

Der Wert, den wir in den Produktblättern finden, ist derjenige, der diese Bedingung erfüllt, während der daneben angegeben Prozentwert der Unsicherheitswert ist (d.h. wie stark der Ausgangswert ± in Prozent schwanken wird). Dieser wird direkt vom Hersteller angegeben.

Temperatureffekt auf der Null/dem Vollausschlag

Dies ist die Fehler, den ein Temperaturanstieg oder -abfall auf die Ablesung der Zelle ausübt, d. h. wie stark der Null-Wert oder der Wert des Vollausschlags von tatsächlichen Prozentwert des Vollausschlags mit jedem Gad Celsius der Temperaturänderung abweichen können.

Wenn zum Beispiel eine Wägezelle einen Vollausschlag von 1000 kg hat und der Temperatureffekt auf den Vollausschlag 0,005% FS/°C beträgt, wird sich der Messwert bei jeder °C-Schwankung um maximal 0,05 kg ändern. Ändert sich also die Temperatur um 10 °C (z.B von 20 °C auf 30 °C), so ändert sich der Messwert um maximal 0,05 x 10 bzw. 0,5 kg.

Temperaturausgleich

Dies ist der Temperaturbereich, in dem die Wägezelle unter Einhaltung der Temperaturfehler, die unter dem Eintrag „Temperatureffekt auf der Null und dem Vollausschlag" angegeben sind.

Die Wägezellen werden bei verschiedenen Temperaturen getestet und termisch ausgeglichen, um ihre Genauigkeit und ordnungsgemäßen Leistungen ze gewährleisten. Der standardmäßige Temperaturausgleichsbereich liegt zwischen -10 °C und + 40 °C.

Betribstemperaturbereich

Dies ist der Temperaturbereich, in dem die Zelle arbeiten kann, ohne auszufallen, die auf dem Produktblatt angegeben Leistungen jedoch nicht mehr gewährleisten kann.

Kriechen bei Nennlast (nach 30 Minuten)

Der Kriechwert oder das „viskoelastische Kriechen" gibt die Fähigkeit der Wägezelle an, das natürtliche Kriechen des Materials, aus dem sie besteht, auszugleichen. In der Praxis schwankt die Zellenanzeige bei konstanter Beladung und stabile Umgebungsbedingungen nicht oder nur sehr wenig.

Der auf dem Produktblatt angegebene Wert drückt die mögliche prozentuale Änderung des Vollausschlags (in kg oder mV/V) nach 30 Minuten angewandter Nennlast aus.

Ein niedrigerer Kriechprozentwert führt zu einer besseren Messqualität der Wägezelle. Also ist es von entscheidener Bedeutung, dass der „Kriechwert bei Nennlast" reduziert isr, das dies zu einer langfristigen Stabilität der Messung beiträgt.

Dieser Parameter beeinflusst auch die elastischen Eigenschaften der Wägezelle. Je geringer der Kriechwert nach dem Aufbringen eines Gewichts ist, desto schneller kehrt das Nullsignal in den Ausgangszustand zurück (unbelastete Zelle).

Wie läuft der Kriechversuch ab?

Die Wägezelle wird 30 Minuten lang auf Vollausschlagswert belastet, wobei der abgelesene Gewichtswert während der gesamtem Dauer der Prüfung einen nach der OIML R 60 Norm festgelegten Fehler nicht überschreiten darf.

Am ende ergibt das prozentuale Verhältnis zwischen der Veränderung der Gewichtsablesung und dem theoretischen Vollausschlag während der gasamtem 30 Minuten der Prüfung den Kriechwert bei Nennlast.

Maximal Zulässige Speisespannung

Gibt den Höchstwert der Stromversorgung in V an, der die Wägezelle standhalten kann.

Normalerweise haben Wägeindikatoren und -transmitter einen Standard-Stromversorgungswert von 5 VCC oder 10 VCC, der speziell dafür ausgelegt ist, von der Wägezelle perfekt toleriert zu werden.

Es können auch nicht standardmäßige Stromversorgungsgeräte verwendet werden, die jedoch unbedingt die im Produktblatt angegebene maximale Speisespannung einhalten müssen, um die Zelle nicht zu beschädigen.

Eingans-/Ausgangswiderstand

Der Eingangswiederstand ist der in Ohm gemessene Widerstand zwischen den Stromversorgungsdrähten der Wägezelle. Der Ausgangswiderstand ist begrifflich identisch mit dem Eingangswiderstand, wird aber zwischen den Ausgangssignaldrähten der Zelle gemessen.

Sein Wert hängt von Typ des verwendeten Dhnungsmessers ab, er liegt aber in der Regel zwischen 350 und 400 Ohm oder zwischen 700 und 800 Ohm.

Nullausgleich

Dies ist der als Prozentsatz der Empfindlichkeit ausgedrückte Wert, der angibt, um wie viel der Ausgangswert in mV von Null abweichen kann, wenn keine Beladung vorhanden ist.

Isolierwiderstand

Definiert die Qualität der Isolierung zwischen den einzelnen Drähten der Wägezelle und dem Wägezellenkörper sowie zwischen dem Kabelschirm und jedem Draht der Zelle.

Eine korrekte Isolierung macht die von der Wägezelle durchgeführten Messungen unempfindlich gegenüber Änderungen des elektrischen Potenzials oder der elektrischen Ladungen auf dem Zellenkörper.

Maximale statische Belastung

Ausgedrückt als Prozentsatz des Vollausschlags ist dies der Betrag der Überlast, dem die Wägezelle standhalten kann, ohne beschädigt zu werden, d. h. ihre „Fließgrenze".

Bleibt der Überlastwert unter dem empfohlenen Prozentsatz, der normalerweise zwischen 120% und 150% des Vollausschlags liegt, behält die Zelle ihre Elastizität (die Fähigkeit, sich zu verformen und wieder auf Null zu gehen). Wird der empfohlene Prozentsatz überschritten, verformt sich die Zelle dauerhaft

Bruchlast

Asgedrückt als Prozentstatz des Vollausschlaugs ist dies die maximale Beladung, der die Wägezelle ohne Bruch standhalten kann.

Es handelt sich um einen Wert, der von der Geometrie, dem Material und dem Typ der Wägezelle abhängt und theoretisch nie erreicht werden sollte. Es ist aber dennoch wichtig, den Wert zu kennen, insbesondere wenn Berechnungen zum Sicherheitsfaktor des Systems angestellt werden müssen.

Bei Hebe- und Lastbegrenzungssystemen beispielweise, bei denen ein hoher Sicherheitsfaktor erforderlich ist, muss sichergestellt werden, dass die verwendete Wägezelle eine über dem Standard liegende Bruchlast aufweist, in der Regel zwischen 250 % und 300 % des Vololausschlags.

→ Lesen Sie auch Die wichtigsten Arten von Wägezellen: Eigenschaften und Anwendungen.

→ Lesen Sie auch Wägesysteme und Lastbegrenzer für Brükenkräne.

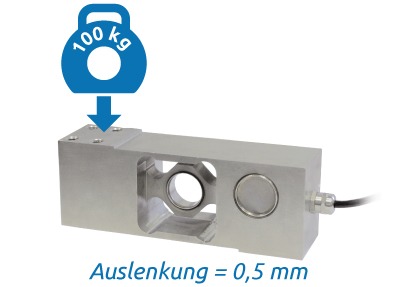

Auslenkung bei Nennlast

Gibt an, wie stark sich die Wägezelle bei Vollausschlag verformt, d. h. wie stark die Last herabgesetzt wird, wenn sie auf die Zelle wirkt.

Dieser Wert ist für jede einzelne Wägezelle unterschiedlich, liegt aber immer in einem Bereich zwischen 0,2 mm und 1 mm.

Beispiel für die Auslenkung bei einer Nennlast von 0,5 mm in einer AZL-Wägezelle.

Elektrische Anschlüsse

Dieser Teil des Produktblatts bezieht sich ausschließlich auf das Ausgangskabel der Wägezelle.

Neben Angaben wie Länge und Durchmesser wird auch angegeben, aus wie vielen Drähten das Kabel besteht und wie groß der Querschnitt in mm2 ist.

Wägezellen haben in der Regel 4 oder 6 Drähte. Der Unterschied liegt im Vorhandensei bzw. Nichtvorhandensein von 2 so genannten „Referenz"-Drähten (Sense + und Sense -), die der Verbesserung der Messgenauigkeit dienen.

Dank der Referenz-Drähte in Kabeln mit 6 Drähten können Wägezellen eventuelle Schwankungen des Spannungsabfalls in den Kabeln, z. B. aufgrund von Temperatur- oder Kabellängenänderungen, kompensieren, ohne di Gewichtsmessung zu beeinflussen.

Wägezellen mit 4 Drähten sind hingegen in Bezug auf die Kabellänge, die serienmäßig geliefert wird, kalibriert und thermisch ausgeglichen. Deshalb sollte die Kabellänge nicht verändert werden.

Bei Zellen mit 4 Drähten braucht man nur ein geschirmtes Kabel mit einem hohen Querschnitt (mindestens 1 mm2) zu verwenden, um einen eventuellen Spannungsabfall im Kabelabschnitt zwischen dem Anschlusskasten und dem Wägeindikator einzudämmen.

→ Lesen Sie auch Wie man ein Wägesystem richtig installier, um Kenntnis über weitere zu beachtende Vorschriften zu erlangen.