Wie entsteht ein Wägetransmitter?

Alle Produktionsphasen eines Wägetransmitters von LAUMAS.

Von der Entwicklung der Indikatoren und Wägetransmitter bis hin zur Prüfung und Vermarktung der fertigen Produkte: bei LAUMAS begleiten wir alle Phasen der Produktion unserer elektronischen Wägeinstrumente und stellen dabei in jedem Schritt hohe Qualitätsstandards sicher.

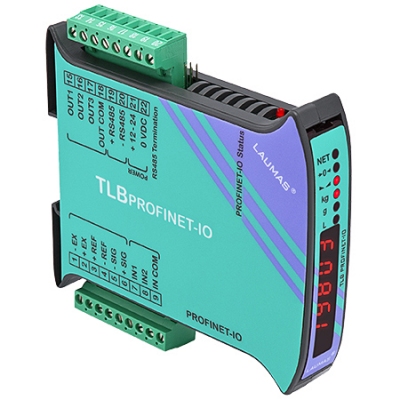

Werfen wir einen genaueren Blick darauf, wie ein Wägetransmitter TLB PROFINET IO entsteht.

Inhaltsverzeichnis

1. Die Leiterplatte

2. Annahme und Lagerung der elektronischen Komponenten

3. Einstellung der Maschinen

4. Start der Produktion

5. Die „Golden Board“

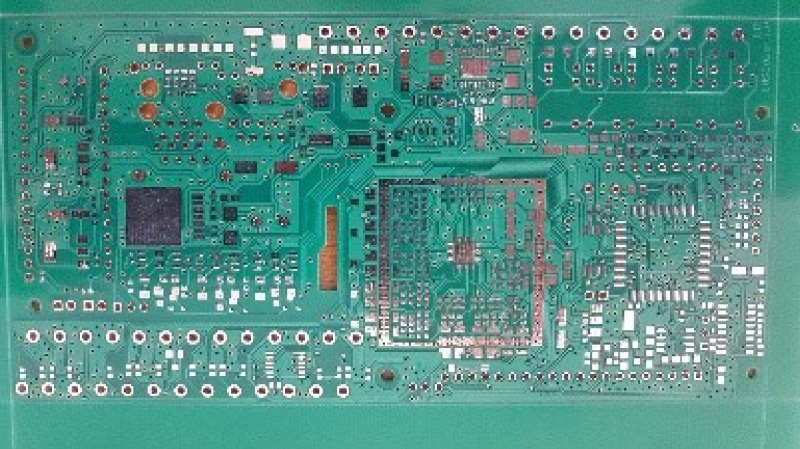

1. Die Leiterplatte

Die Produktion des Wägetransmitters beginnt genau hier: bei der Leiterplatte (Printed Circuit Board, PCB), einer speziell für LAUMAS gefertigten Platine, die auf den Vorgaben unserer Forschungs- und Entwicklungsabteilung basiert.

Auf den freiliegenden Kontaktflächen (Pads) jeder Leiterplatte werden die elektronischen SMD-Komponenten (Surface Mounting Device, also oberflächenmontierte Bauteile) positioniert und verlötet, die das Herzstück unseres Wägetransmitters bilden.

Der antistatische Boden der Produktionsabteilung für elektronische Wägeinstrumente von LAUMAS.

Die elektronischen Komponenten sind äußerst empfindlich gegenüber elektrostatischen Entladungen.

Um mögliche Schäden zu vermeiden, ist der Boden der Produktionsabteilung antistatisch: er ist vollständig mit einem speziellen Harz beschichtet, das durch eingearbeitete Kohlefasern leitfähig gemacht wird. In diesem Harz ist ein Kupfergitter eingelassen, das mit der Erdung der elektrischen Anlage verbunden ist.

Alle Mitarbeiter tragen antistatische Schuhe, um denselben Potenzialstand wie die Erdung der Anlage zu haben.

2. Annahme und Lagerung der elektronischen Komponenten

Wir legen besonderen Wert auf die Rückverfolgbarkeit der elektronischen Komponenten, die auf der Leiterplatte verlötet werden.

Bei der Annahme kennzeichnen wir jede Komponente mit einem einzigartigen QR-Code, der die gesamte Lieferkette identifiziert: den Hersteller-Code, die Produktionscharge und die Referenzen des Transportdokuments.

Bei der Auswahl der Komponenten, die wir beziehen, legen wir großen Wert auf die Einhaltung des Conflict Mineral Policy Statement.

Als Reaktion auf die Gewalt und die Menschenrechtsverletzungen im Zusammenhang mit der Gewinnung bestimmter Mineralien im östlichen Teil der Demokratischen Republik Kongo setzen wir uns dafür ein, die Rückverfolgbarkeit dieser Mineralien und die Transparenz der Lieferkette zu fördern, indem wir sicherstellen, dass ausschließlich „conflict free“ Materialien und Komponenten verwendet werden.

Alle Komponenten werden dann in einem Lager aufbewahrt, in dem sowohl die Temperatur (unter 22 °C) als auch die Luftfeuchtigkeit (unter 10 %) kontrolliert werden, um mögliche Veränderungen der Komponenten zu verhindern.

Jeder Produktionsauftrag erhält einen Code, dem die zu produzierenden Mengen sowie die verschiedenen vorgesehenen Bearbeitungsphasen zugeordnet sind.

Das automatische Lager zeigt die Bestände an und prüft, ob alle erforderlichen Komponenten für die Bearbeitung des Auftrags vorhanden sind.

Sobald der Auftrag erhalten und die Verfügbarkeit der Komponenten überprüft wurden, wählt ein automatischer Arm die Komponenten aus, indem er sie aus den Fächern entnimmt und auf eine Ablage legt.

Der Bediener nimmt die ausgewählten Komponenten und legt sie auf einen Wagen, um sie zu den nächsten Bearbeitungsphasen zu transportieren.

Automatische Lager mit Temperatur- und Luftfeuchtigkeitskontrollen der darin befindlichen Komponenten.

Der mechanische Arm im automatischen Lager entnimmt Fächer mit elektronischen Komponenten.

3. Einstellung der Maschinen

Nachdem alle Komponenten, die für die Produktion des Wägetransmitters erforderlich sind, vorbereitet wurden, wird mit der Einstellung der Maschinen fortgefahren.

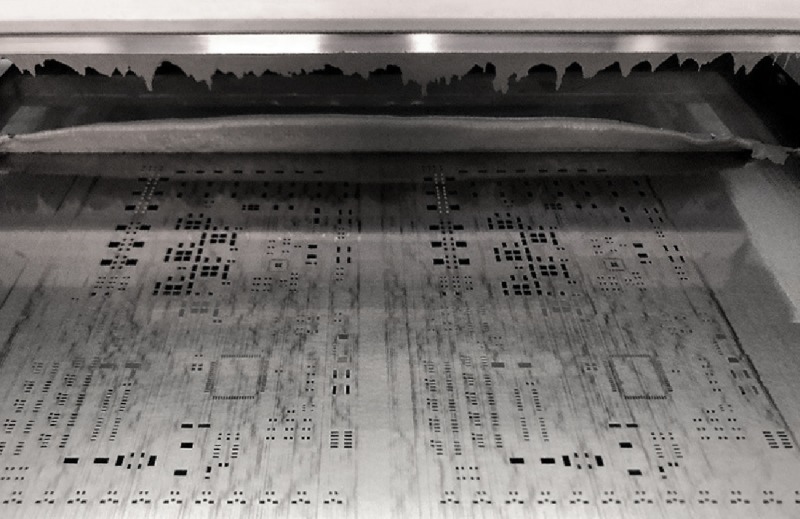

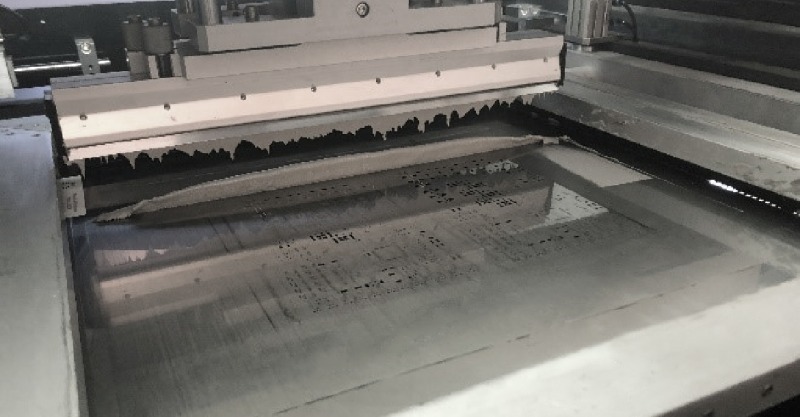

Siebdruckmaschine

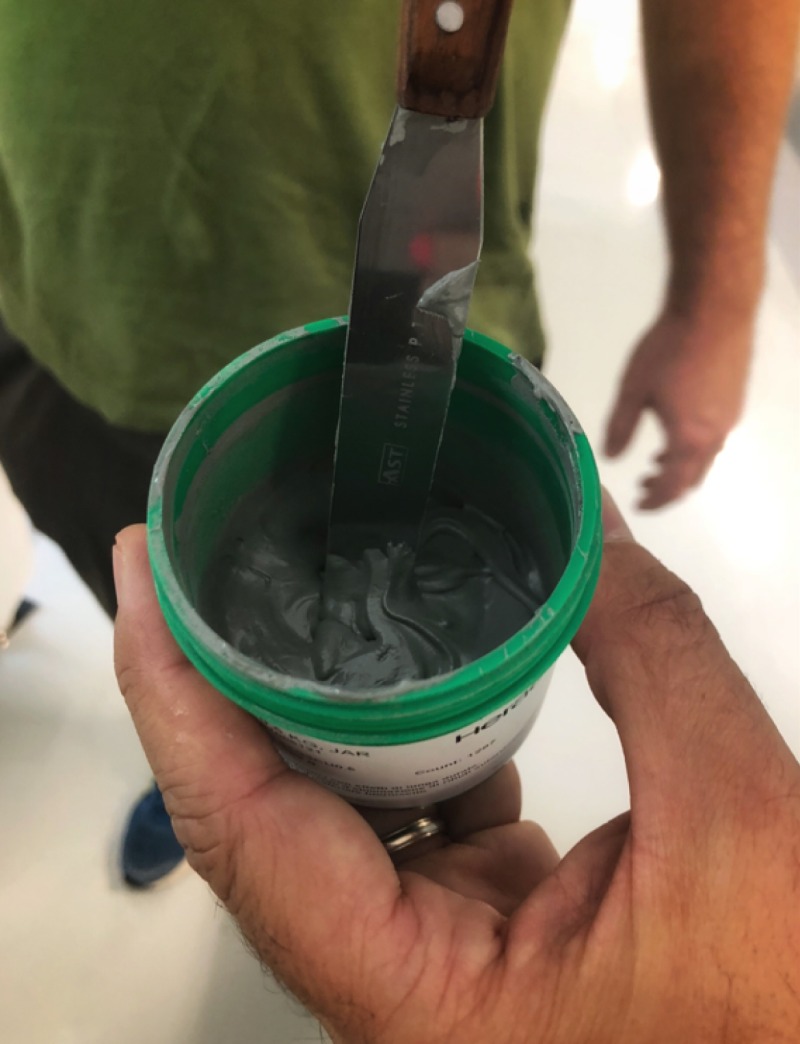

Der Bediener legt das Siebdruckblech in die Maschine, eine Stahlplatte mit präzisen Löchern, die den vordefinierten Pads der Leiterplatte entsprechen, auf denen die Komponenten positioniert und verlötet werden.

Das Siebdruckblech dient als Schablone: Durch die Löcher gibt die Maschine präzise Lötpaste auf die Pads der PCB ab, die für das Löten erforderlich ist.

Pick-and-Place-Maschine

Der Bediener wählt die Ladesysteme (Feeder) aus, wobei er die Größe je nach Art der zu installierenden Komponente bestimmt.

Anschließend legt er die Spulen mit den Komponenten in die entsprechenden Feeder und positioniert sie gemäß einer genauen Nummerierung, die von der Maschine vorgegeben wird.

Das Siebdruckblech dient als Schablone für die präzise Abgabe der Lötpaste.

Die Pick-and-Place-Maschine mit den Spulen der Komponenten auf den Feedern.

Es ist wichtig, die Maschinen jedes Jahr zu warten, um ihre korrekte Kalibrierung und damit ihre Präzision sicherzustellen.

Da bei der Montage mit Mikrokomponenten gearbeitet wird, die nur wenige Zehntel Millimeter groß sind, würde bereits eine minimale Verschiebung ein Problem darstellen.

4. Start der Produktion

Sobald die Vorbereitungsphasen abgeschlossen sind, beginnt die Bearbeitung der Leiterplatte.

Der Siebdruckprozess

Die Siebdruckmaschine gibt die Lötpaste aus Zinn an den Löchern der Schablone ab, also an den Punkten der Leiterplatte, an denen die „Pick and Place“-Maschine die zu lötenden Bauteile positionieren wird.

Es handelt sich um ein hochpräzises Gerät: bevor die Paste abgegeben wird, überprüft eine zur Steuerung der Maschine bestimmte Software, ob das Siebdruckblech perfekt auf der Leiterplatte zentriert ist.

Siebdruckmaschine zur Abgabe der Lötpaste auf die PCB.

Die Pick-and-Place-Maschine

Sehr schnell und äußerst präzise, übernimmt die Pick-and-Place-Maschine die Montage der SMD-Komponenten auf der Leiterplatte.

Die Maschine entnimmt die Komponenten mit einem Vakuumsystem.

Über eine Videokamera wird ein Bild des Prozesses erstellt, das die Eignung jeder einzelnen Komponente anhand von Parametern wie Größe und Ausrichtung bewertet.

Ist die Komponente geeignet, wird sie auf der Leiterplatte abgelegt, wenn nicht, wird sie in die sogenannte „Dump Box“ (Ausschussbox) verworfen.

Detailansicht der betriebenen Pick-and-Place-Maschine.

Die geeigneten Komponenten werden einfach auf die PADS der Leiterplatte abgelegt, auf denen die Siebdruckmaschine bereits das Lötzinn aufgetragen hat.

Der genaue Punkt auf der Leiterplatte, an dem die Komponente abgelegt wird, ergibt sich aus dem Entwurf, der von unserer Forschungs- und Entwicklungsabteilung erstellt, in eine Datei übertragen und in die Maschine importiert wurde.

Die Pick-and-Place-Maschine ist eigentlich eine Linie, die aus zwei Maschinen besteht: eine montiert die kleineren Komponenten, die als Chips bezeichnet werden (Widerstände, Kondensatoren, Dioden, Transistoren), während sich die andere um die größeren Komponenten kümmert (integrierte Schaltungen, Mikroprozessoren und Steckverbinder).

Auf diese Weise wird vermieden, dass die Produktion unterbrochen werden muss, um die Werkzeuge zu wechseln, die je nach Größe der Komponenten unterschiedlich sind: die Maschine bleibt immer in Betrieb, die Arbeit wird optimiert und beschleunigt, und hohe Leistungsstandards werden garantiert.

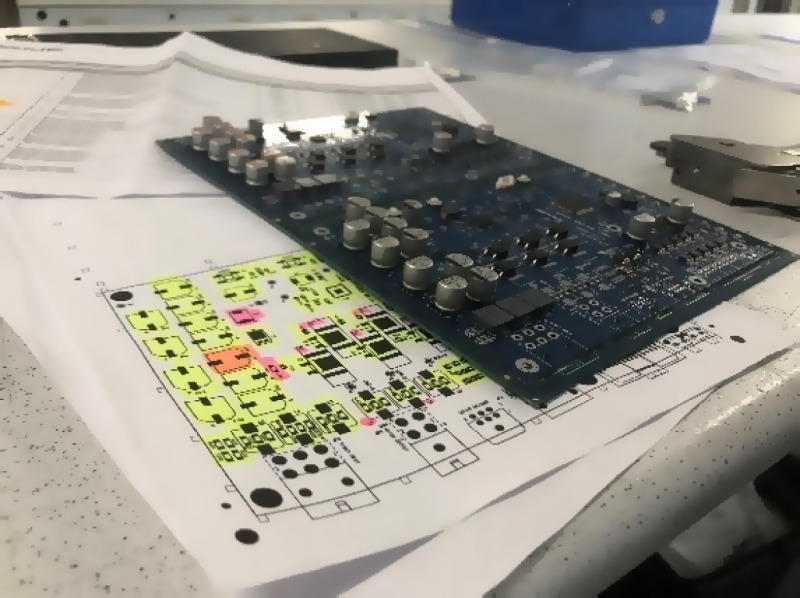

5. Die „Golden Board“

Die erste zusammengebaute Leiterplatte verlässt die Maschinen und gelangt in die Hände des Bedieners, der sie analysiert und überprüft, ob alles dem im Stücklisten-Dokument (Diba oder „Bill of Materials“) angegebenen Entwurf entspricht: dieses offizielle Dokument spezifiziert den Typ und den Wert jeder Komponente an jeder Position auf der Leiterplatte.

Wenn die erste Leiterplatte die Kontrolle einwandfrei besteht, wird sie zur „Golden Board“, also zur Musterplatte, die als Referenz dient, überprüft und validiert, und die alle vorgesehenen Entwurfstandards erfüllt.

Die als 'Golden Board' validierte elektronische Platine mit Stückliste.

Die „Golden Board“ dient als Referenzpunkt im Produktionsprozess, um sicherzustellen, dass die später produzierten Platinen mit ihr übereinstimmen. Dadurch wird die Einheitlichkeit der Qualität und der Gesamtleistung des Endprodukts gewährleistet.

Wenn man in einer Liste von Komponenten für die Montage einer Leiterplatte von „Wert“ spricht, bezieht sich dies auf die folgenden Spezifikationen:

-

elektrischer Wert: bezieht sich auf elektrische Parameter wie Widerstand, Kapazität, Induktivität.

-

Toleranzen: geben an, wie stark der tatsächliche Wert vom nominalen Wert abweichen kann.

-

Physikalische Eigenschaften: Abmessungen, Gewicht und Form, die den Zusammenbau und das Design der Leiterplatte beeinflussen können.

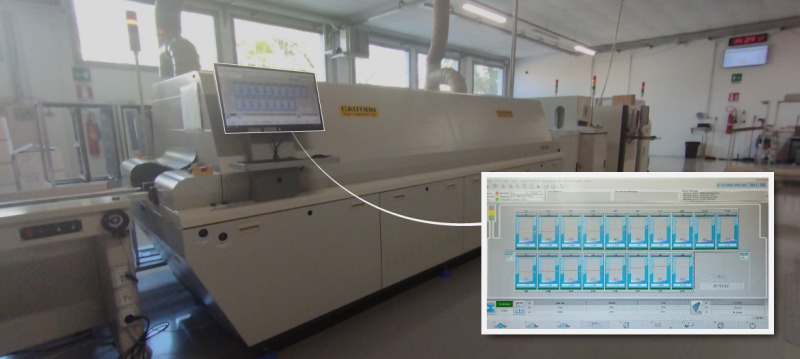

6. Löten im Rückflussofen

Nach dem Auftragen der Lötpaste und der Montage wird die Leiterplatte in den Rückflussofen zur Lötung der Komponenten eingeführt.

Der Rückflussofen ist eine hochentwickelte Anlage, die für einen äußerst präzisen Heiz- und Kühlprozess konzipiert ist, ideal für das Schmelzen und Rückflusslöten der in der Lötpaste enthaltenen Metalllegierungen.

Der Ofen besteht aus 8+8 Heizzonen (sowohl im oberen als auch im unteren Bereich) und 2 Kühlzonen.

Rückflussofen mit 8+8 Heizzonen + 2 Kühlzonen.

Die Lötpaste wird im Ofen geschmolzen, wobei sie von ihrem flüssigen in den festen Zustand übergeht, indem sie einem genauen Temperaturprofil folgt, das von den Herstellern der Paste vorgegeben wird.

Jede Lötpaste hat ihre eigenen spezifischen Eigenschaften, und um ein korrektes Lötprofil zu erreichen, muss sie in den verschiedenen Zonen des Ofens bei präzisen Temperaturen und für definierte Zeiträume verbleiben.

Um sicherzustellen, dass das Temperaturprofil stets korrekt ist, wird es regelmäßig durch kalibrierte und zertifizierte Temperaturprofiler überprüft, die von zuständigen Stellen anerkannt sind.

Der Profiler verwendet Sensoren und Überwachungssysteme, um die Temperatur und den Luftstrom innerhalb des Ofens zu analysieren und zu kontrollieren.

Sein Hauptziel ist es, sicherzustellen, dass das Metall in der Lötpaste gleichmäßig erhitzt wird und dass während des Rückflusslötprozesses die gewünschten Eigenschaften des Temperaturprofils beibehalten werden.

Eine präzise Temperaturkontrolle ist entscheidend, um Mängel im Endprodukt zu vermeiden.

Auch die verwendete Lötpaste ist stets zertifiziert, um die Einhaltung aller Lötparameter zu gewährleisten, die ihre Qualität, Dichtigkeit und langfristige Zuverlässigkeit sicherstellen.

Die von uns verwendete Lötpaste ist eine bleifreie Formulierung, die verschiedenen Normen und Zertifizierungen entspricht, darunter:

-

ROHS: Richtlinie, die den Einsatz gefährlicher Substanzen in elektronischen Geräten einschränkt.

-

REACH: Europäische Verordnung zur Registrierung, Bewertung, Zulassung und Beschränkung chemischer Stoffe.

-

ISO 9001: Zertifizierung, die ein Qualitätsmanagementsystem in der Produktion gewährleistet.

-

IPC: Spezifische Standards für die Elektronikindustrie, die sich auf die Qualität der Lötverbindungen und die Leistungsfähigkeit des Produkts beziehen.

7. 3D-Bildinspektion

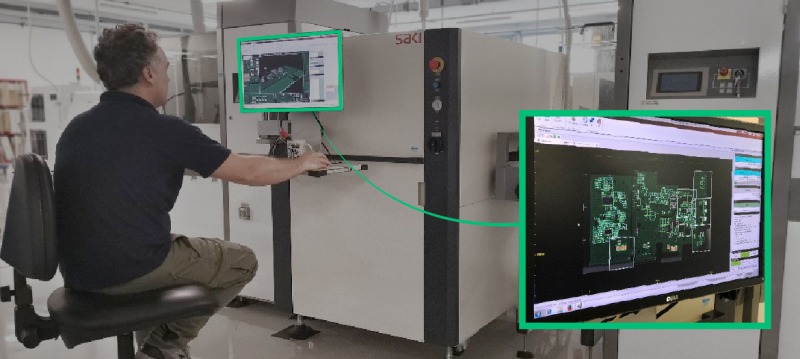

Nach dem Löten der Komponenten auf die Leiterplatte wird eine automatische optische Inspektion (AOI 3D) der elektronischen Platinen durchgeführt.

Der Bediener legt die Platinen in eine hochmoderne Maschine, die alle Komponenten analysiert und ein detailliertes dreidimensionales Bild erstellt.

Dieses Bild ermöglicht es, sowohl jede einzelne Komponente wie auch deren Lötstellen gründlich zu überprüfen und verschiedene Faktoren zu kontrollieren:

- das Vorhandensein oder Fehlen von Komponenten auf der Platine und deren Polarität;

- die Lötverbindung und deren Übereinstimmung mit den von den IPC-Qualitätsstandards geforderten Parametern.

Maschine für 3D-Bildinspektion der elektronischen Platinen.

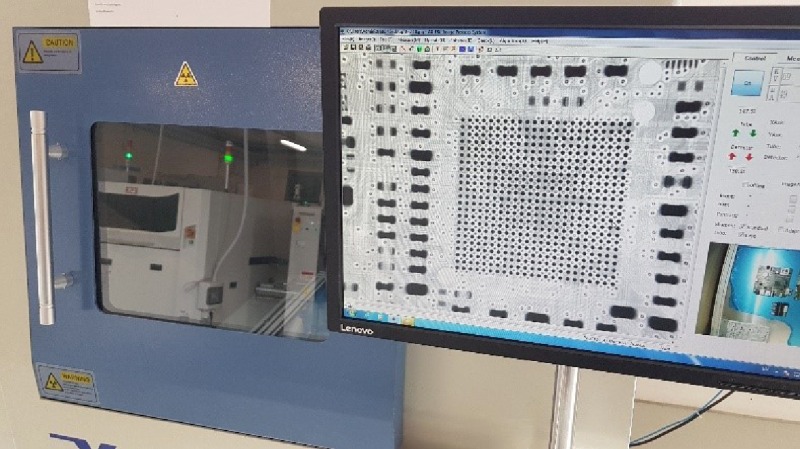

Zusätzlich zu den AOI-Maschinen können auch Röntgenmaschinen verwendet werden.

Die Röntgenanalyse der Leiterplatte dient dazu, die Korrektheit der internen Verbindungen der Komponenten zu überprüfen. Sie ist nützlich, um Fehler zu identifizieren, die Integrität der Lötstellen zu überprüfen und die Anordnung der Schaltungen zu analysieren.

Maschine zur Röntgenuntersuchung der elektronischen Platine.

8. Manuelle Montage und selektive Lötmaschine

Die teilweise fertiggestellten und durch die 3D-Bildinspektion als perfekt validierten elektronischen Platinen sind nun bereit für die manuelle Montage.

Nicht alle Komponenten einer Leiterplatte können mit Maschinen montiert werden: einige müssen von spezialisierten Bedienern von Hand platziert werden, wobei spezielle Werkzeuge verwendet werden und das Montageschema aus der technischen Dokumentation des F&E-Abteilung befolgt wird.

Die Komponenten, die manuell montiert werden, sind sogenannte THC („Through Hole Components“ = Durchsteckkomponenten), wie zum Beispiel Tasten, Displays, Elektrolytkondensatoren, Induktoren, Stromversorgungsleitungen, Ethernet-Steckverbinder, LEDs, Klemmen.

Auch die manuell positionierten Komponenten müssen anschließend gelötet werden. Je nach Art der Leiterplatte werden zwei verschiedene Maschinen verwendet:

▷ Wellenlötmaschine: dabei handelt es sich um eine traditionelle Lötmaschine, die alle Komponenten gleichzeitig lötet. Sie wird für einfachere elektronische Platinen verwendet, die nur auf der Oberseite Komponenten enthalten.

▷ Selektive Lötmaschine: diese Maschine lötet einzelne Komponenten Punkt für Punkt durch ein spezielles Düsen-System. Sie wird für komplexere elektronische Platinen eingesetzt, die sowohl auf der Ober- als auch auf der Unterseite Komponenten haben (doppelseitige Leiterplatten).

Obwohl die Leiterplatte des Wägetransmitters TLB Profinet keine doppelseitige Leiterplatte ist, verwenden wir dennoch eine selektive Lötmaschine, da sie weniger thermischen Stress auf die Leiterplatte ausübt und dadurch leistungsfähiger ist.

Selektives Löten einer doppelseitigen Platine.

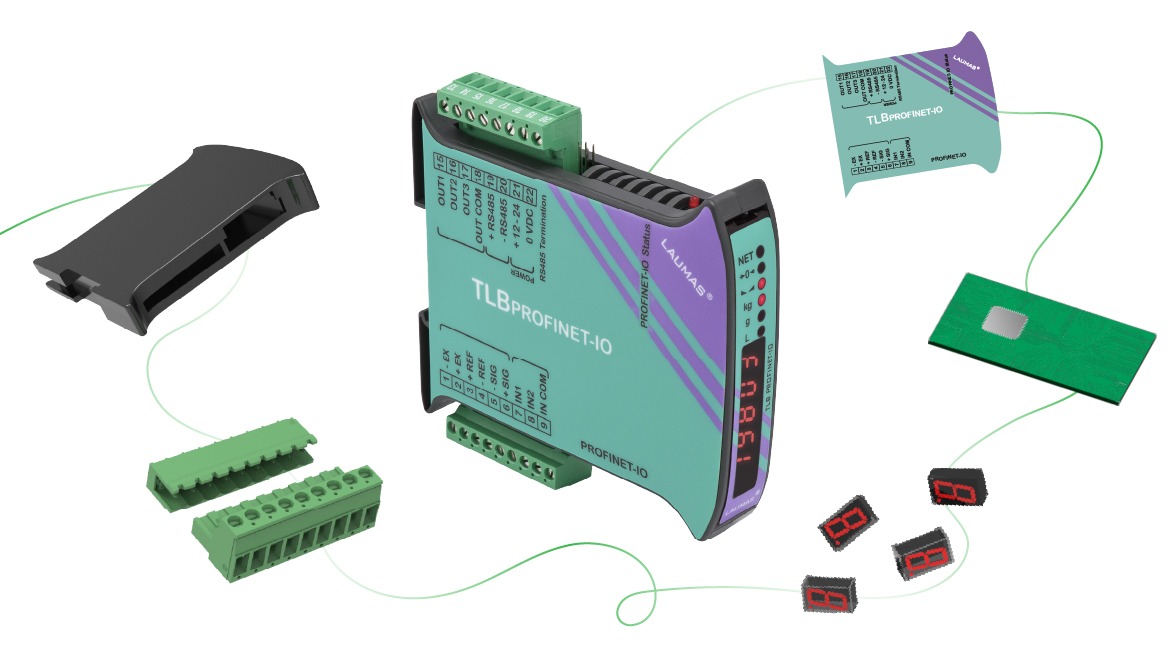

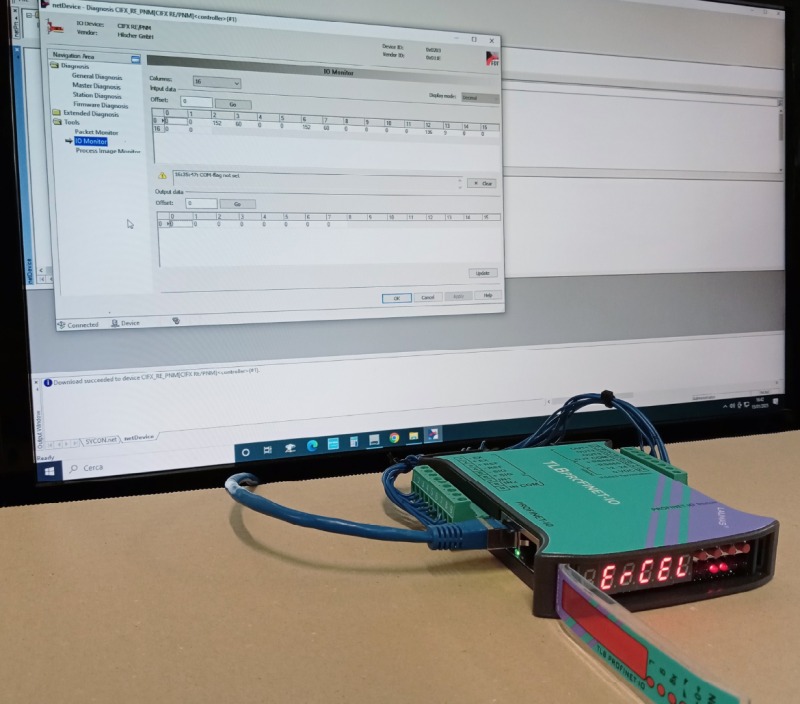

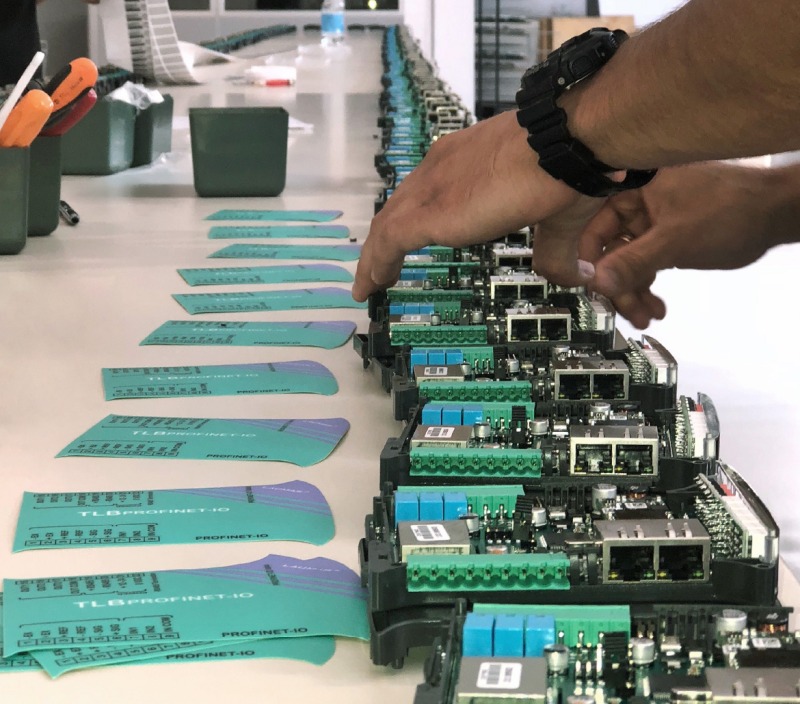

9.Kontrolle, Fertigstellung der Platinen und Firmware-Programmierung

Nach der Herstellung der Leiterplatte werden die letzten Kontrollen nach dem Löten durchgeführt, und die folgenden Schritte eingeleitet:

- Etikettierung und Montage des Displays;

- Programmierung, bei der die Firmware in den Mikroprozessor des Wägetransmitters installiert wird;

- Feldbus-Test.

Anschließend werden die elektronischen Platinen mechanisch verschlossen und in die entsprechenden Behälter gelegt.

Dieser Schritt erfolgt vor der Endprüfung, um sicherzustellen, dass das Produkt nach Bestehen des Tests nicht mehr verändert wird und somit das Risiko einer Beschädigung vermieden wird.

Feldbus-Testphase des Wägetransmitters TLB Profinet IO.

Elektromechanische Montage einer elektronischen Platine: Fachtechniker verbinden die elektronische Platine präzise mit den Kunststoffbehältern.

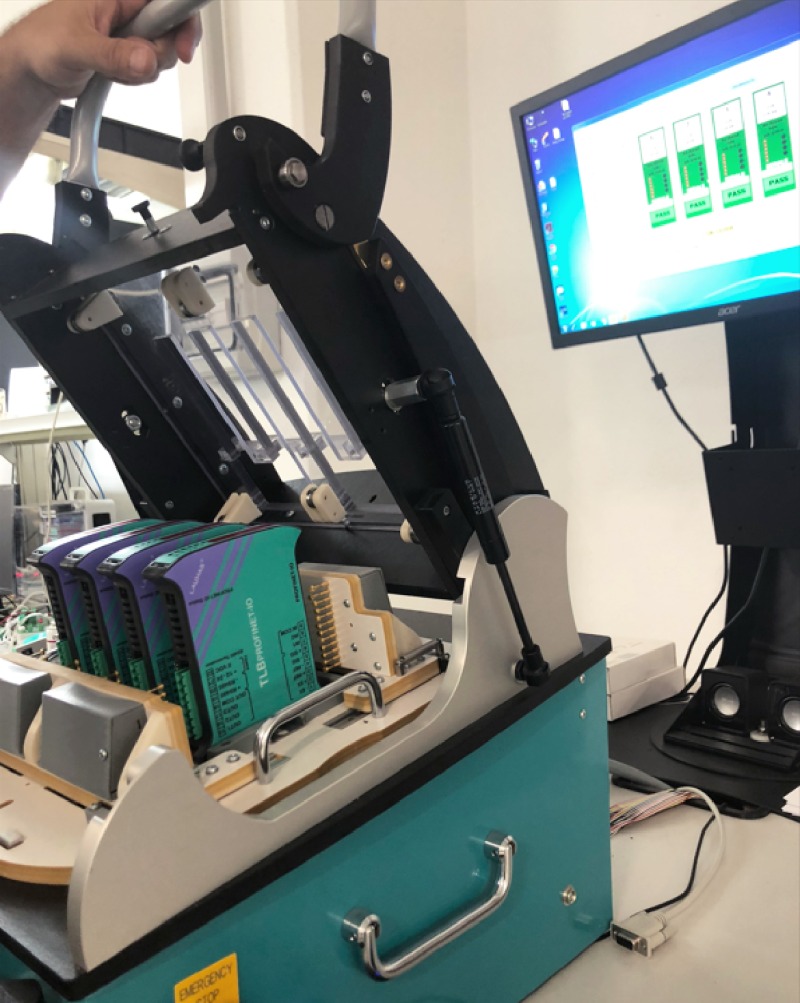

10. Endprüfung

Die Endprüfung der Wägetransmitter ist der letzte Schritt in der Produktion.

Die zur Überprüfung der ordnungsgemäßen Funktion der Wägetransmitter verwendete Teststation.

Der Bediener legt das Produkt in die Teststation, wo ein System, das auf linearen Führungen läuft, über goldbeschichtete Kontakte mit den Klemmen des Geräts verbunden wird.

Anschließend wählt der Bediener in der Testsoftware das Modell der zu prüfenden Platine (in diesem Fall TLB PROFINET IO) aus, welchem eine Reihe von Parametern zugeordnet sind, die überprüft werden müssen.

Der Test beginnt mit den einfacheren Prüfungen wie der Stromversorgung, den Eingängen, den seriellen und analogen Ausgängen sowie dem Stromverbrauch der Platine.

Anschließend wird die Funktionsweise des Geräts mithilfe eines Wägezellen-Simulator vollständig simuliert, um die theoretische Kalibrierung, die Linearität und alle anderen Parameter zu überprüfen, die die Forschungs- und Entwicklungsabteilung für entscheidend hält, um die maximale Zuverlässigkeit und Wiederholgenauigkeit des Wägetransmitters zu gewährleisten.

Gleichzeitig prüft der Bediener die LEDs, das Display und die Tasten.

Nachdem auch die Endprüfung erfolgreich bestanden wurde, ist der Wägetransmitter TLB PROFINET IO bereit für die Vermarktung.

VERWANDTE PRODUKTE

TLB CANOPEN

Wägetransmitter

TLB CC-LINK

Wägetransmitter

TLB DEVICENET

Wägetransmitter

TLB ETHERCAT

Wägetransmitter

TLB ETHERNET TCP/IP

Wägetransmitter

TLB ETHERNET/IP

Wägetransmitter

TLB MODBUS/TCP

Wägetransmitter

TLB POWERLINK

Wägetransmitter

TLB PROFINET IO

Wägetransmitter

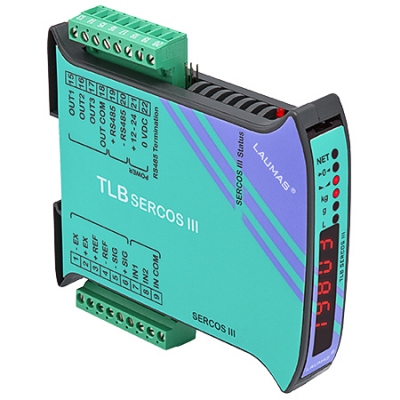

TLB SERCOS III

Wägetransmitter