Wie entsteht eine Wägezelle?

Die Fertigungsphasen: Bearbeitung des Stahlstücks, Montage des Mechanismus, Verpackung und Versand.

Wie entsteht die Druklast-Wägezelle CBL 250-12500?

Von der Bearbeitung des Stahlstücks bis zur Verpackung und zum Versand, über das Kleben der Dehnungsmessstreifen, die Verkabelung, Justierung uns Prüfung...hier werden alle Fertigungsphasen beschrieben, die einen einfachen Stahlzylinder in die wichtigste Komponente des Wägesystems verwandeln.

Inhaltsverzeichnis

1. Zuschneiden, Drehen und Fräsen

2. Erste mechanische Prüfungen und Spülung

3. Wärmebehandlung

4. Polieren und Sandstrahlen

5. Prüfung der Abmessungen und Ebenheit

6. Härteprüfung

7. Laseranriss und -kennzeichnung

8. Ultraschallreinigung

9. Was ist ein Dehnungsmessstreifen und wie funktioniert er?

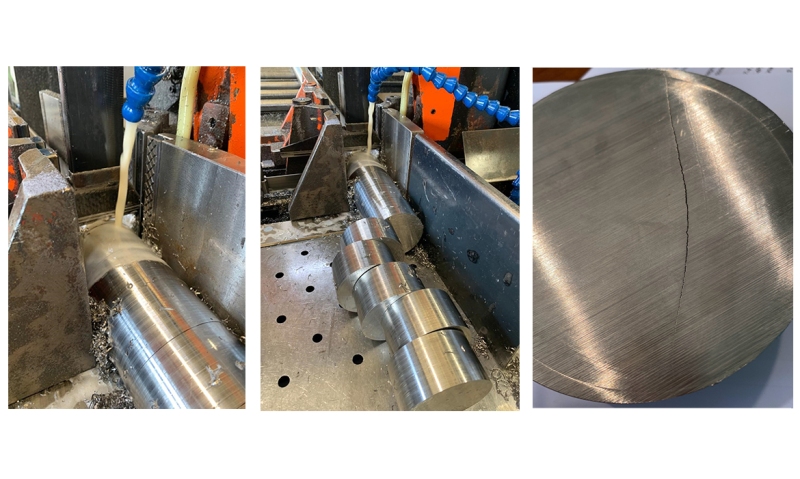

1. Zuschneiden, Drehen und Fräsen

Die Herstellung der Wägezelle beginnt in der mechanischen Werkstatt, in die die Stangen aus Edelstahl 17-4 PH zur Bearbeitung geliefert werden.

Edelstahl 17-4 PH ist dank seiner Elastizität und Härte ein Material, das sich besonders gut für Wägezellen eignet.

In Kombination mit den richtigen Dehnungsmessstreifen kommt es daher nur zu einem sehr geringen Fehler im Hysteresezyklus.

Diese Eigenschaft sorgt dafür, dass das elastische Verhalten auch bei hoher Krafteinwirkung beibehalten wird: bei Belastung kommt es zu einer Verformung, die jedoch in den Normalzustand zurückfällt, sobald keine Belastung meht erfolgt.

Alle Stangen werden mit einem Ultraschallgerät zertifiziert, um eventuelle Mängel des Stahls auszuschließen, und danach werden der Durchmesser und die Schmelznummer auf jeder Stange angegeben, damit die Charge leicht rückverfolgbar ist.

Die Stange wird in Zylinder geschnitten, die einzeln kontrolliert werden, um sicherzustellen, dass sie keine Risse aufweisen.

Risse sind für das menschliche Auge oft unsichtbare Schäden, die zukünftige Probleme bei der Bearbeitung der Wägezelle oder bei daren Betrieb verursachen könnten.

Nach den Kontrollen werden die Zylinder in 3 Phasen bearbeitet: zwei Bearbeitungen erfolgen mit der Drehmaschine, eine mit der Fräse.

- Bei der ersten Drehbearbeitung fertigt der Bediener die Nut der Zelle, in die später die Dehnungsmessstreifen eingesetzt werden.

- Bei der zweiten Drehbearbeitung wird auf der gegenüberliegenden Seite der obere Lastzylinder herausgearbeitet, der typisch für die CBL-Wägezellen ist.

- In der dritten Phase werden mit der Fräse die Aussparungen für die Kabelverschrabung und die Löcher für den Kabeldurchzug ausgeführt.

Die Mechanik der Wägezelle ist dann für die weitere Bearbeitung fertig.

Während der 3 Bearbeitungsphasen verliert der Zylinder einen Großteil seines ursprünglichen Materials, das zu Abfallmaterial (Ausschuss) wird und sein Gewicht verringert sich von 2 kg auf 650 g.

2. Erste mechanische Prüfungen und Spülung

Nachdem das rohe Werkstück der Wägezelle von der Werkstatt übernommen wurde, erfolgt die erste mecanische Prüfung.

Der Bediener überprüft mit einer regelmäßig zertifizierten Lehre, ob die Maße in die von der Werkstattzeichnung vorgegebenen Toleranzgrenzen fallen, wie im Projekt vorgesehen.

Um sämtliche Verunreinigungen zu entfernen, wird das Werkstück zuerst 40 Minuten lang bei einer Temperatur von 50 °C mit einer entfettenden Emulsion gewaschen.

Dies ist nur die erste Reinigung, der die Wägezelle unterzogen wird. Ingesamt wird sie mindestens weitere 4-mal gewaschen.

Zum Schluss werden alle Werkstücke einzeln per Hand getrocknet.

3. Wärmebehandlungen

Die Wärmebehandlung zur Alterung dient dazu, Spannungen des Materials zu beseitigen und zu lösen und die gewünschte Härte der Zelle zu erreichen, um ihre Elastizität zu verbessern.

Mit der Alterung wird der Kernprozess in der Produktion der Wägezellen eingeleitet.

Die Wägezellen werden chargenweise im Ofen platziert, während der Vorgang von der Steuerplatine aus überwacht wird, die eine Grafik und ein Zertifikat für die durchgeführte Wärmebehandlung ausgibt.

Die für diese Behandlung verwendeten Industrieöfen können Heißluftöfen oder Muffelöfen sein.

Heißluftöfen funktionieren mit Umluft, während Muffelöfen Spiralenwiderstände verwenden, um Wärme zu erzeugen.

Für Spezialwägezellen (wie jene mit Zertifizierung OIML R 60) ist bei der Wärmebehandlung ein weiterer Schritt vor der Alterung vorgesehen: das Lösungsglühen.

Beim Lösungsglühen wird die Zelle bei 1050 °C in einem Hochvakuum-Industrieofen behandelt und anschließend in einem kryogenen Ofen auf -80 °C abgekühlt.

Der Hochvakuum-Ofen sorgt dafür, dass sich die Wägezelle nicht verformt, während der Thermoschock im kryogenen Ofen den Edelstahl 17-4 PH vollkommen entspannt, wodurch die Zelle noch präziser und linearer wird.

Diese Voralterungsphase wird beim rohen Werkstück vor den mechanischen Bearbeitungen vorgenommen und beseitigt sämtliche Spannung, die im Inneren der Wägezelle vorliegen.

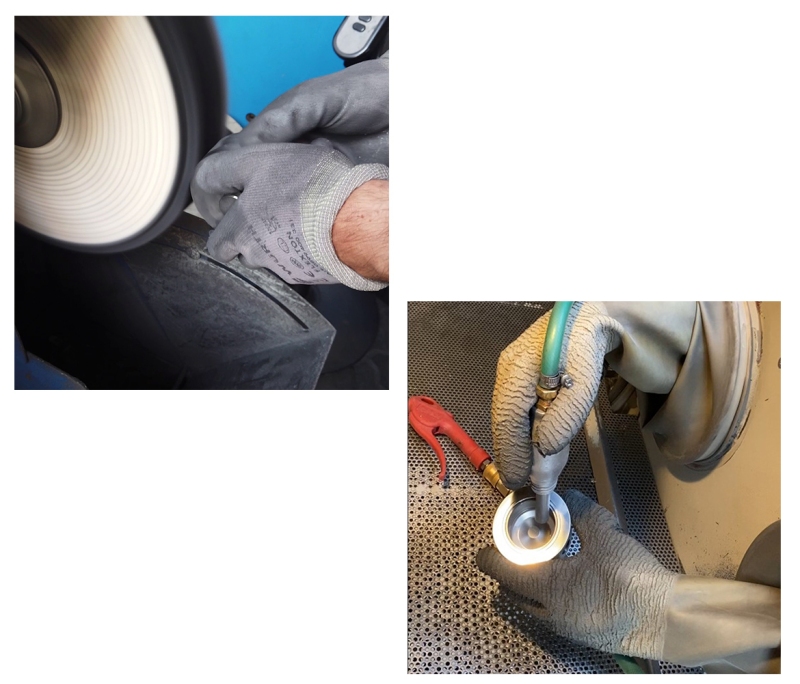

4. Polieren und Sandstrahlen

Nach der Wärmebehandlung wird die Wägezelle poliert und sandgestrahlt.

Polieren

Die Oberfläche wird mit einer Schleifpaste gebürstet und gläzend poliert, um die Rauheit der Zelle zu verringern und die Ablagerung von Materialien zu vermeiden, wodurch auch die Reinigung erleichtert wird.

Sandstrahlen

Mit Hilfe einer Standstrahlmaschine streut der Bediener Mikrokügelchen aus Glas auf die Oberfläche der Zelle, die diese porös machen.

Die CBL 250-12500 werden äuserlich poliert und nur die Innenflächen werden sandgestrahlt, damit sich die Dehnungsmessstreifen aufgrund der durch die Sandstrahlung verursachten Porosität besser and den Zellenkörper anlegen.

Die Wägezelle wird anschließend erneut mit 50 °C gewaschen und von sämtlichen Sandablagerungen der Mikrokügelchen und Fetten der Schleifpaste gereinigt.

Nachdem auch die Reinigung abgeschlossen wurde, werden die Wägezellen gestapelt, wobei darauf geachtet wird, dass zwischen ihnen Silikonscheiben eingelegt werden. Durch diese wird verhindert, dass sie während der anschließenden Produktionszyklen beschädigt und zerkratzt werden.

5. Prüfung der Abmessungen und Ebenheit

Die Wägezellen wird in das Labor gebracht, in dem sie zwei Kontrollen unterzogen wird: der Maßkontrolle und der Ebenheitskontrolle.

Maßkontrolle

Die Maßkontrolle erfolgt mit Lehren, die wiederum mit Johansson-Blöcken geeicht wurden.

Was sind Johansson-Blöcke?

Die auch „Blöcke mit planparallelem Widerstand“ genannten Blöcke sind Parallelepipede aus magnetischem Stahl in variabler Stärke (von 0,01 bis 10 mm), die so verarbeitet wurden, dass sie 2 perfekt parallele Flächen aufweisen.

Indem man mehrere Blöcke mit unterschiedlichem Nennwert durch Reibung aneinander presst, können die zur Messung der Dicke der Membrane jeder Wägezelle verwendeten Lehren überprüft werden.

Die Johansson-Blöcken haben ein Ablaufdatum. Sie werden daher regelmäßig geprüft, um eine neue Zertifizierung zu erhalten, oder gegen neue Blöcke ausgetauscht.

Ebenheitskontrolle

Zur Kontrolle der Ebenheit wird die Wägezelle auf eine perfekt ebene Fläche gelegt und mit den Fingern wird von oben Druck auf sie augeübt.

Wenn sich die Zelle bewegt, heißt dass, dass die Stützkrone nicht perfekt eben ist, und die Wägezelle wird ausgesondert. Es ist äußerst wichtig, dass sie unbeweglich bleibt, da sie andernfalls nicht korrekt funktionieren kann.

Heißt es Johansson oder Johnson?

Der richtige Ausdruck ist „Johansson-Blöcke“, abgeleitet von Namen von Carl Edvard Johansson, der der erste Set im Jahr 1897 kreierte.

Im Verlauf der Zeit ist jedoch „Johnson-Blöcke“ ein geläufiger Begriff geworden.

6. Härteprüfung

Nach dem Polieren und den mechanischen Kontrollen wird der Härtegrad der Wägezelle überprüft.

Die Kontrolle erfolgt stichprobenartig bei circa 10 % der Werkstücke, was ausreichend ist, um zu gewährleisten, dass die gesamte Charge die erforderlichen Parameter erfüllt.

Für die Probe verwendet der Bediener ein Härteprüfgerät, d. h. eine Maschine mit Penetrator, die den vom Material nach der Wärmebehandlung zur Alterung angenommenen Härtegrad des Metalls misst und bestätigt, dass die gemessenen Parameter korrekt sind.

Zur Prüfung können verschiedene Methoden und Skalen verwendet werden. Die passendste wird in Bezug auf die Form und das Material des Penetrators und die angewandte Vorbelastungs- und Belastungskraft ausgewählt.

In diesem Fall wurde die HRC-Skala (Hardness Rockwell Cone) ausgewählt, die für Werkstücke aus gehärtetem Stahl verwendet wird.

Die Wägezelle ist nun für den Anriss der Achsen und die Kennzeichnung bereit.

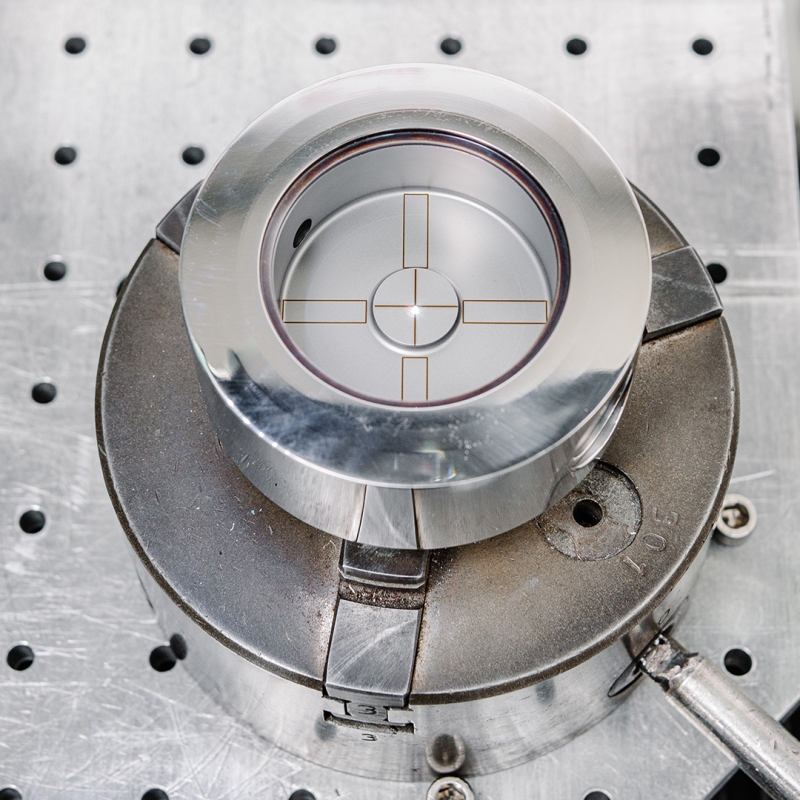

7. Laseranriss und -kennzeichnung

Sowol der Anriss als auch die Kennzeichnung werden mit einem Lasermarkierer durchgeführt, der imstande ist, jedes Material zu gravieren, damit ein äußert sauberes und präzises Ergebnis erzielt wird.

Anriss

Die Anrissphase ist von grundlegender Bedeutung.

Dabei werden die Vorgaben der vom mechanischen Projektentwickler vorgelegten Zechnung befolgt. In der Nut der Wägezelle werden die Achsen eingraviert, die dem Bediener beim Klebevorgang anzeigen, wo genau die Dehnungsmessstreifen positioniert werden müssen.

Kennzeichnung

Der Markierer wird von Zelle zu Zelle weiterbewegt und graviert in jede das spezifische Etikett mit den Bemessungsdaten ein, die eine vollständige Rückverfolgbarkeit gewährleisten.

8. Ultraschallreinigung

Nachdem alle mechanischen Kontrollen abgeschlossen wurden, wird die Wägezelle erneut gereinigt.

Dieses Mal wird eine Industriereinigungsmaschine mit Ultraschall verwendet, um sicherzustellen, dass alle Fette vollständig beseitigt werden.

Der Bediener legt 10 kg Zellen in einen Korb und taucht diesen in Wasser mit einer Temperatur von 70 °C ein. Hier werden die Zellen für 2-5 Minuten einer Reihe von Ultraschallbehandlungen mit 70 Hz unterzogen und anschließend wieder abgespült.

Nach der Reinigung sind die Unterschiede zwischen Polieren und Sandstrahlen deutlich zu erkennen.

Die polierten Oberflächen der Wägezelle sind glatt und sorgen dafür, dass Wasser sofort abperlt; die sandgestrahlten Oberflächen sind porös und nehmen Wasser auf, das dementsprechend länger braucht, um zu verdampfen.

Was passiert, wenn nur eine einzige Wägezelle gereinigt werden soll?

In diesem Fall wird ein volkommen BIOLOGISCHES System eingesetzt, das die Wiederverwertung des verwendeten Wassers ermöglicht. Wie? Einmal pro Monat wird eine Tablette mit Mikroorganismen in die Anlage gegeben, die imstande sind, das von Zellen abgegebene Fett „zu verdauen“ und das Wasser sauber zu halten.

9. Was ist ein Dehnungsmessstreifen und wie funktioniert er?

Ein Dehnungsmessstreifen besteht aus einem kleinen Glitter aus Konstantandrähten (einer binären Legierung aus Kupfer und Nickel) und ist das empfindliche Messelement der Wägezelle.

Er wird in die Nut der Wägezelle geklebt und folgt der Deformation ihrer Oberfläche.

Durch die Deformation wird eine Variation aus Wiederständen erzeugt, die ein elektrisches Signal hervorrufen, das proportional zur auf die Zelle ausgeübten Kraft ist.

Diese Variationen werden dank des durch eine Wheatstone-Brücke verbindet mehrere Dehnungsmessstreifen über elektrische Drähte und eine PCB (Printed Circuit Board), die es gemeinsam ermöglichen, das Ausmaß der Deformation als Variation des elektrischen Signals in mV/V (Millivolt pro Volt) zu messen.

10. Reinigung mit Konditionierer und Neutralisator

Nun gelangt die Wägezelle in die Abteilung mit der knifflingsten Aufgabe. Hier werden die Dhenungsmessstreifen mit dem Fachwissen von erfahrenen und spezialisierten Technikern ausgewählt, positioniert und geklebt.

Alles in der Abteilung wird in höchstem Maße kontrolliert: die Temperatur liegt immer zwischen 20 °C und 24 °C, die Luftfeuchtigkeit befindet sich auf einem konstanten Niveau und es herrscht völlige Staubfreiheit.

Jeder Aspektwird minutiös überwacht, nichts darf sich auf den Dehnungsmessstreifen und seine Isolation auswirken.

Vor dem Kleben muss die Wägezelle noch einmal gereinigt werden.

Der Techniker führt die Reinigung mit zwei Produkten per Hand durch: dem Konditionierer und dem Neutralisator.

Konditionierer

Der Konditionierer enthält Phosphorsäure, die die Oberfläche der Zelle leicht verätzt und dadurch ihre vollständige Entfettung ermöglicht.

Der Techniker leert einen Tropfen des Konditionierers in die Nut, um sie gründlich ze reinigen, und trocknet die Rückstände mit Mull.

Neutralisator

Der Neutralisator dient dazu, die vom Konditionierer eingeleitete chemischen Reaktionzu unterbinden und die optimalen Reinigungsbedingungen zum Kleben der Dehnungmessstreifen zu schaffen.

Er wird nach dem Konditionierer aufgetragen und hilft dabei, zu überprüfen, ob die Wägezelle perfekt sauber ist: wenn der Konditionierer wirksam war, verteilt sich der Tropfen des Neutralisators sofort auf der Oberfläche der Nut.

Der Techniker kann nun mit dem Kleben fortfahren.

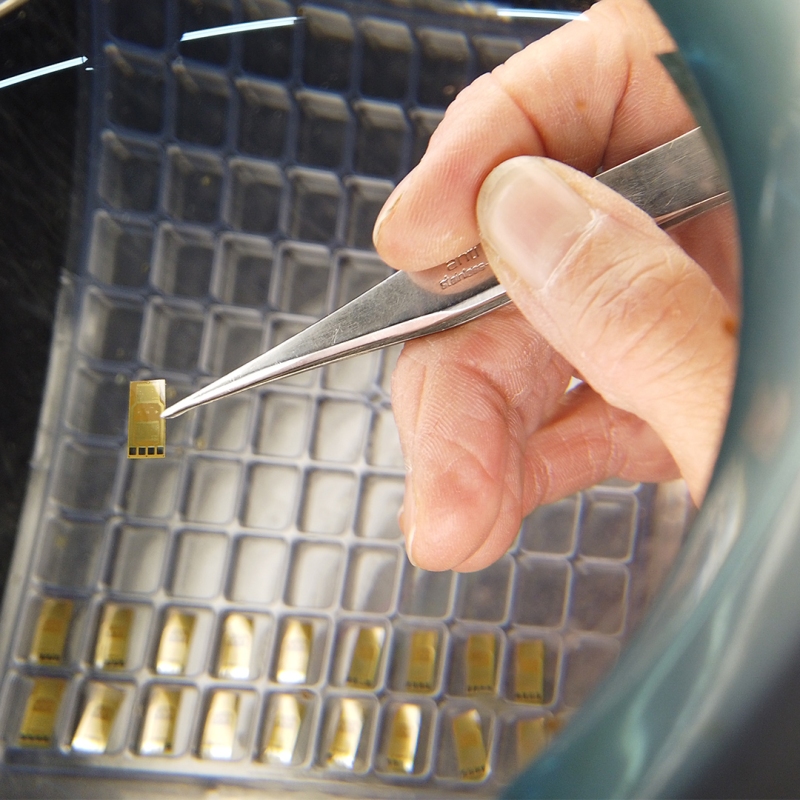

11. Kleben der Dehnungsmessstreifen

Dies ist die wichtigste Phase bei der Herstellung der Wägezelle.

Die Genauigkeit des Klebens, das von Expertenhand vorgenommen wird, gewährleistet die optimale Leistungsfähigkeit der Wägezelle in Bezug auf Wiederholbarkeit, Linearität und kombiniertem Fehler.

Als erstes nimmt der Bediener die Dehnungsmessstreifen aus der Verpackung, legt sie der Reihe nach auf ein Glas und positioniert das Klebeband Mylar, das gegen hohe Temperaturen beständig ist, darüber.

Anschließend bestreicht er sie auf einer Seite mit Kleber, den er dann auch auf den mit dem Lasermarkierer angerissenen Punkten in der Nut aufträgt.

Er wartet nun 4-5 Minuten, bis die Lösungsmittel im Kleber vollständig verdampft sind, damit der Dehnungsmessstreifen perfekt am Körper der Wägezelle haften bleibt.

Zuletzt legt er den Dehnungsmessstreifen präzise in die Zelle ein, indem er sich an den kleinen Pfeilen, die sich seitlich am Gitter als Bezugspunkte befinden, und den Linien der Dehnungsmessstreifenzeichnung orientiert.

Nach dem Kleben schützt er die Dehnungsmessstreifen mit einer Schicht Mylar-Klebeband, indem er Folgendes der Reihe nach darauf positioniert:

- eine Tefloscheibe

- eine Gummischeibe

- einen Druckverschluss aus Bakelit

Er legt die Zellen gemeinsam in einen speziellen Druckbehälter und verriegelt sie mit einem Drehmomentschlüssel, indem er die Schraube im Kopfbereich mit dem richtigen Anzugsmoment festzieht.

Durch dieser Vorgang wird die angewandte Schließkraft ermittelt und überprüft, wodurch verhindert wird, dass die Dehnungsmessstreifen beschädigt werden und die 0-Stellung der Wägezelle geändet wird.

Der Zellenblock wird bei 175 °C in den Ofen gegeben.

Dadurch verdampft der Kleber und die vom Behälter ausgeübte Kraft ermöglicht es der Zelle und dem Dehnungsmessstreifen, zu einem einzigen, unlöslichen Körper zu werden.

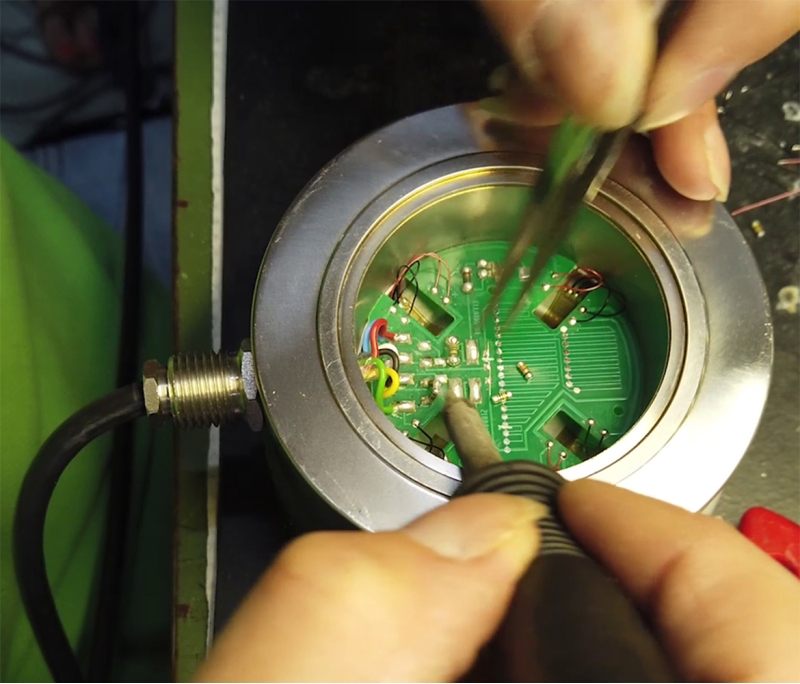

12. Verkabelung

Nach dem Kleben der Dehnungsmessstreifen wird die Verkabelung der Wägezelle ausgeführt.

Als ertes entfernt der Bediener den Schutz uns das Mylar-Band von den Dehnungsmessstreifen und überprüft, ob diese perfekt am Zellenkörper haften.

Danach führt er verzinnte Lötpunkte auf den Pads der Dehnungsmessstreifen aus, um die elektrischen Drähte anzuschließen und mit der Verkabelung fortzufahren.

Pro Lötpunkt schließt er einen Draht an und reinigt den Dehnungsmessstreifen, um eventuelle Rückstände des Lötzinns zu beseitigen.

Dieser Vorgang wird bei allen 4 Dehnungsmessstreifen durchgeführt.

Die Oberfläche des Dehnungsmessstreifens ist normalerweise verkapselt, um zu verhindern, dass sie durch eventuell herabfallende Lötzinntropfen beschädigt wird.

Es gibt auch nicht verkapselte Dehnungsmessstreifen, die demnach eine erhöhte Aufmerksamkeit erfordern.

Der Bediener kann die Drähte nun an die für die CBL-Wägezelle bestimmte PCB-Leiterplatte anschließen und die Wheatstone-Brücke estellen.

Nach den Anschlüssen führt er ein Stromkabel mit 6 Leitern in die Zelle ein und legt ein Stück Schrumpfschlauch zwischen den mechanischen Körper und den Schirm des Kabels, um zu verhindern, dass es zu einem Kontakt mit der Zelle selbst kommt.

Das Kabel mit 6 Drähten arbeitet paarweise:

- weiß und grün bilden den Signalzweig;

- rot und schwarz bilden den Zweig der Stromversorgung;

- blau und gelb bilden den Sense-Zweig (oder Referenzzweig), der dem Instrument den Realwert der Stromversogung angibt, die zur Zelle gelangt.

Der Schirm, bzw. die Umflechtung, ist der Schutz um die Drähte des Stromkabels und es ist wichtig, diesen umsichtig an das elektronische Instrument anzuschließen.

Sie dient dazu, die Leiter vor möglichen elektromagnetischen Störungen aus der Außenumgebung zu bewahren, und darf niemals mit der Wägezelle in Kontakt kommen.

Als letzter Schritt werden die Widerstände parallel positioniert, die es ermöglichen, minimale Variationen des elastischen Moduls aufgrund von Temperaturschwakungen auszugleichen.

Nach der Verkabelung werden die letzten Kontrollen durchgeführt.

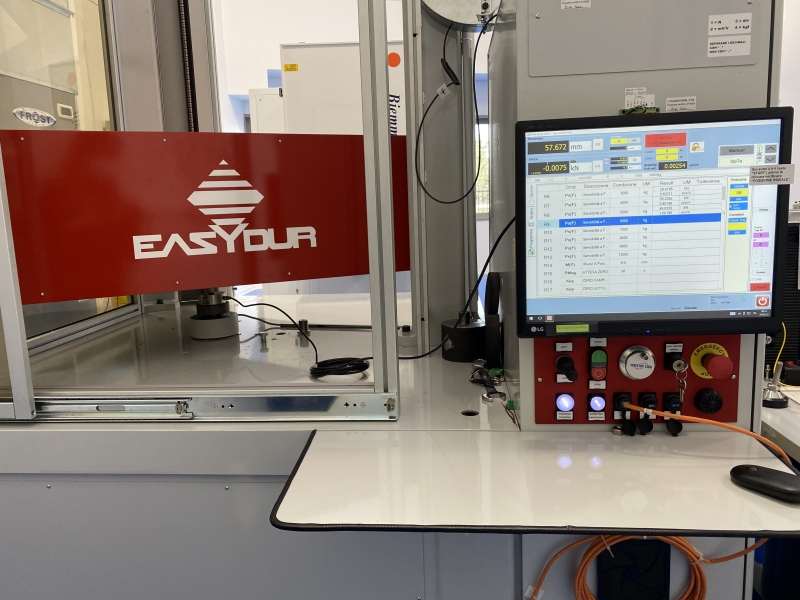

13. Justierung

Die Prüfung der Justierung dient dazu, die Antwort der Zelle in 10 aufsteigenden Punkten und 10 abfallenden Punkten zu messen und die gemessen Werte werden in mV/V ausgedrückt.

Die Antwort einer Wägezelle muss immer direkt proportional, d. h. linear, zur angewandten Last sein (von 0 bis zur maximalen Nennlast).

Die elektromechanische Maschine (die in anderen Fällen hydraulisch oder mit Direktgewichten sein kann) übt eine Kraft auf die Wägezelle aus, die ihrer Nennlast entspricht, und vergleicht sie mit einem zertifizierten Musterstück, das „primäre Wägezelle“ genannt wird.

Die Nennlast (Kazität oder Vollausschlag) ist der maximale Gewichtswert, den die Zelle tragen kann.

Beispiel: auf eine Wägezelle mit maximal 2500 kg Nennlast wird in der Justierungsphase eine Last von 2500 kg angewandt.

Nach der Prüfung erstellt die Maschine einen Bericht, der dem Bediener die Widerstandswerte anzeigt, um den Nullausgleich und die Justierung der Empfindlichkeit der Wägezelle durchzuführen.

Nullausgleich

Der Nullausgleich (oder „Null Zelle“ ) ist der Wert, den die Wägezelle ausgibt, wenn keine Kraft meht auf sie ausgeübt wird, d. h. wenn sie entladen ist.

Dazu posizioniert der Bediener die Widerstände auf der PCB-Leiterplatte parallel, wodurch der Ausgleich der Wheatstone-Brücke ermöglicht wird.

Justierung der Empfindlichkeit

Die in mV/V ausgedrückte Empfindlichkeit ist der Wert, den die Wägezelle ausgibt, wenn die Höchstlast auf sie angewandt wird, dividiert durch die Spannung der Stromversorgung.

Auch die Empfindlichkeit wird mit den Widerständen justiert. Je nach dem bei der Prüfung der Justierung erhalteten Wert fügt der Bediener die erforderlichen Widerstände hinzu, die zur Korrektur der Wägezelle benötigt werden, bis der korrekte Ausgangswert (2mV/V ± 0,0200) erreicht wird.

14. Temperaturprüfung zum Ausgleichen der termischen Drift

Die Wägezelle wird in die Klimakammer gebracht, in der die Temperaturprüfung zum Ausgleichen der termischen Drift von 0 erfolgt.

Jeder Temperaturprüfungszyklus dauert circa 6/8 Stunden und erfolgt durch Messen des Nullwerts der Wägezelle bei einer Temperatur von +20 °C, -10 °C, +50 °C und schließlich erneut +20 °C.

Dank eines Algorithmus berechnet die Software der Klimakammer den Widerstandswert, den der Bediener in den PCB-Kreis eingeben muss, damit die Zelle sowohl bei einer Temperatur von -10 °C als auch +50 °C denselben Nullwert misst.

Um bei einer CBL-Wägezelle die erforderlichen Widerstände zu aktivieren, wird der Wärmeausgleich des Nullwerts vorgenommen, indem direkt auf der PCB-Platte Unterbrechungen vorgenommen werden.

Nach Aktivierung der Widerstände wird die Zelle für die endgültige Prüfung erneut mit der elektromechanischen Maschine getestet und ist schließlich für die Verharzung bereit.

15. Verharzung

1 - Verharzung des Kabels

In der ersten Phase der Verharzung wird die Zelle auf eine Seite gelegt und Epoxidharz wird über den bereits während der Verkabelung geschweißten Kabeleingang zur PCB-Platte geleert.

Das Harz muss danach mindestens 8 Stunden aushärten, um hart und unzerstörbar zu werden und die Dichtheit der Kabelverschraubung zu gewährleisten, damit weder Wasser noch Feuchtigkeit eindringen können.

2 - Verharzung der Zellennut

In der zweiten Phase der Verharzung wird die Wägezelle eben positioniert und das Harz wird in die Nut eingegossen, bis die Dehnungsmessstreifen, Drähte und PCB-Platte bedeckt sind.

Obwohl das für den Innenbereich der Nut verwendete Harz weicher und elastischer ist, als jenes, das für die Kabelverschraubung verwendet wird, um die nötigen mechanischen Deformationen zu ermöglichen, bleiben die Komponenten unbeweglich und werden vor eventuellen Infiltrationen und durch Vibrationen verursachten Schäden geschützt.

Zur Gewährleistung ihrer Wirksamkeit werden beide Harze Tests unterzogen. Das für die Kabelverschraubung verwendete Harz wird 10 Minuten lang einem Zugtest mit einem Gewicht von 30 kg unterzogen; das für die Nut verwendete Harz wird getestet, indem die Wägezelle 24 Monate lang in Wasser eingetaucht bleibt.

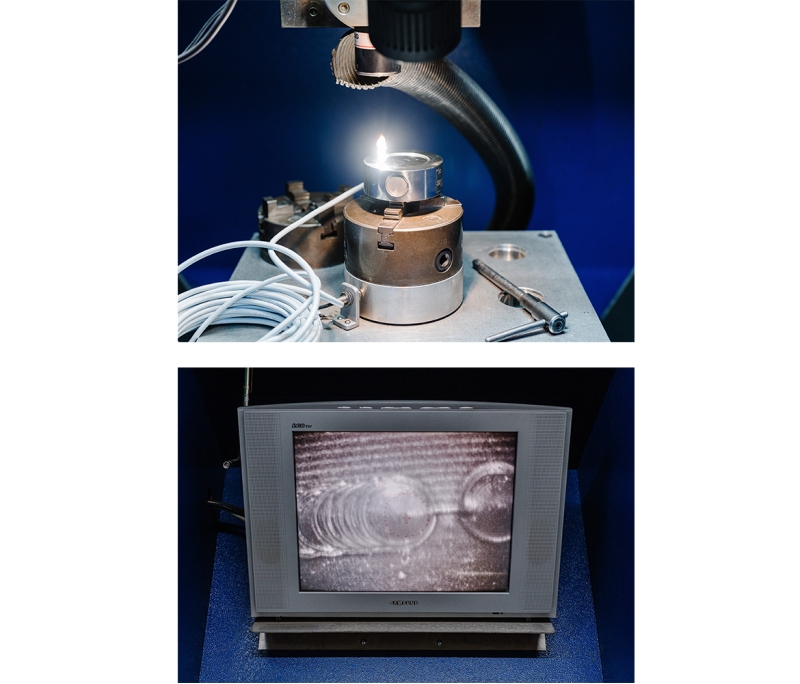

16. Schweißen

Wenn das Harz ausgehärtet ist, positioniert der Bediener den Deckel, der die Nut schütz und die Aussparung der Wägezelle einrastet.

Der Decker wurde speziell für jede Art von Wägezelle konzipiert und mit elastischem Material nach Maß gefertigt, um die Leistung der Zelle in Bezug auf kombinierten Fehler, Wiederholbarkeit und Linearität in keinster Weise zu beeinträchtigen.

Der Bediener positioniert die Wägezelle auf der Schweißmaschine mit 4 Achsen und führt die Laserschweißung des Deckels aus.

Die Maschine führt einen ersten Schweißpunkt aus und anschließend einen ersten Schweißring im Uhrzeigersinn, danach einen zweiten gegen den Uhrzeigersinn, um die Schweißung zu vervollständingen und ihre Perfektion sowie ihre Dichtheit nach IP68/IP69K sicherzustellen.

Laseschweißen ermöglicht eine höhere Qualität, geringere Invasivität und keine Materialzufuhr. Der Laser erwärmt das Metall nicht, wie es z. B. durch das TIG-Schweißen (Tungsten Inert Gas) der Fall wäre, das dicker und oberflächlicher ist.

Die TIG-Schweißnaht ist circa 5 mm dick und wirkt auf die Oberfläche des Metalls, während jene des Lasers sehr dünn ist (0,10 mm) und weiter in die Tiefe dringt.

Während des Vorgangs werden die ordnungsgemäße Funktion der Wägezelle und ihre Nullstellung kontinuierlich überwacht.

Gleichzeitig wird auf dem Monitor der Maschine ein auf das 10-fache vergrößertes Bild der Wägezelle angezeigt, um dem Bediener zu ermöglichen, den Fortschritt und die Angemessenheit des Schweißens zu überprüfen.

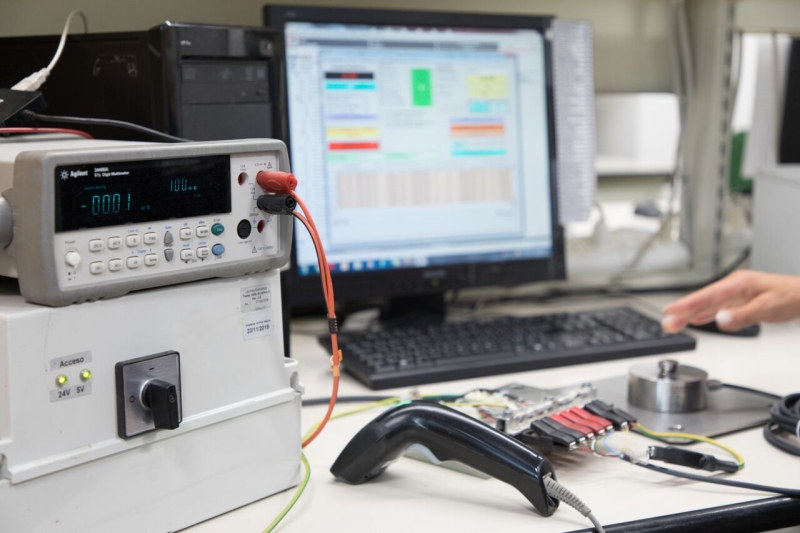

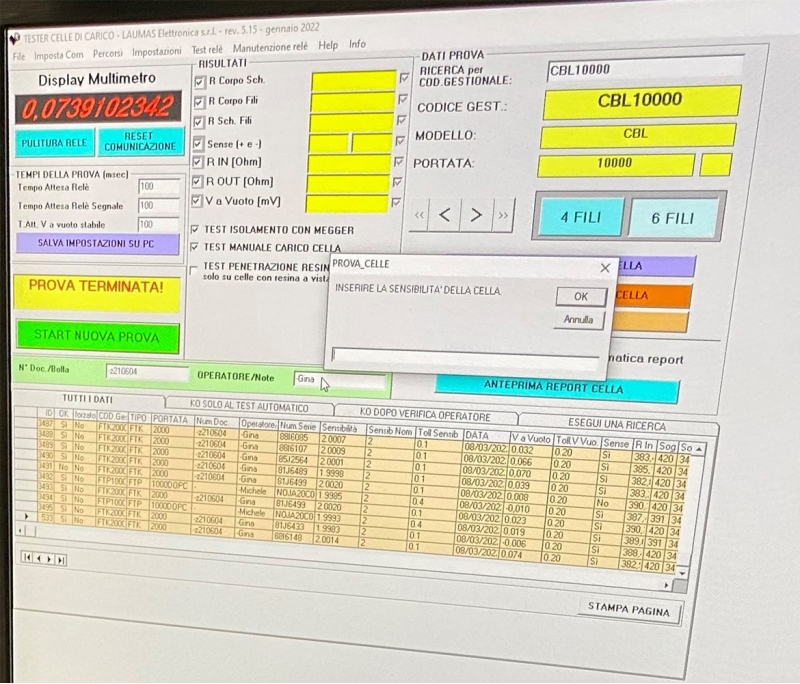

17. Prüfung der Zelle und Drucken des Zertifikats

Die Prüfung ist der letzte Test vor der Verpackung und dem Versand der Wägezelle.

Inbesondere die grundlegenden elektrischen Eigenschaften der Wägezelle werden geprüft, um Fehler und gröbere Defekte ausfinding zu machen.

Die verwendete Maschine besteht aus einem digitalen Multimeter und einer Relaismatrix, die auf Grundlage der zu prüfenden Parameter variieren.

Der Bediener scannt der Barcode der Wägezelle ein, um diese auf der Software zu registrieren, und schließt sie über die Krokodilklemmen, jeweils eine pro Draht, an.

Danach startet er die Software, die Folgendes erfasst:

- eine Datenbank mit der Zusammenfassung aller Anforderungen, die diese spezielle Wägezelle erfüllen muss;

- die Identifikationsdaten der Wägezelle (Modell, Nennlast, Seriennummer und OIML-Klasse), die auf dem Zertifikat gedruckt werden.

Die Prüfung beginnt.

Die Maschine uberprüft:

- die elektrischen Isolierungen zwischen den verschiedenen Teilen der Wägezelle (Körper-Schirm, Körper-Drähte, Schirm-Drähte);

- den korrekten Kurzschluss der Referenzdrähte und der entspreschenden Stromversonrgungen;

- die Wiederstände des Eingangs zwischen den beiden Stromversorgungen und jenen des Ausgangs zwischen den beiden Signalen + und - ;

- die Leerlaufspannung, d. h. den von der Zelle erzeugten Wert, wenn sie nicht belastet wird.

Wenn die Software angibt, dass alle Werte die Parameter erfüllen, wird die Prüfung erfolgreich abgeschlossen.

Das digitale Multimeter misst alle Werte in Ohm, der Einheit des Widerstands.

Nur für die Leerlaufspannung wird ein Wert in mV ausgegeben.

Nach jeder Test wird außerdem auch eine weitere manuelle Überprüfung vorgenommen. Der Bediener übt mit den Händen Druck auf die Wägezelle aus und überprüft, ob sich der Wert des Multimeters in Bezug auf die ausgeübte Kraft ändert.

Das Prüfzertfikat ist nun Fertig und kann gedruckt und zur Wägezelle gelegt werden. Es enthält alle Daten und Werte der überprüften technischen Eigenschaften.

Bei der manuellen Überprüfung drückt der Bediener nur auf die Zelle, wenn diese eine Drucklast-Wägezelle ist. Bei Zuglast-Wägezellen „zieht“ der Bediener hingegen am Sensor.

Die Kraft muss nämlich immer in die Richtung ausgeübt werden, in die die Zelle wiegt.

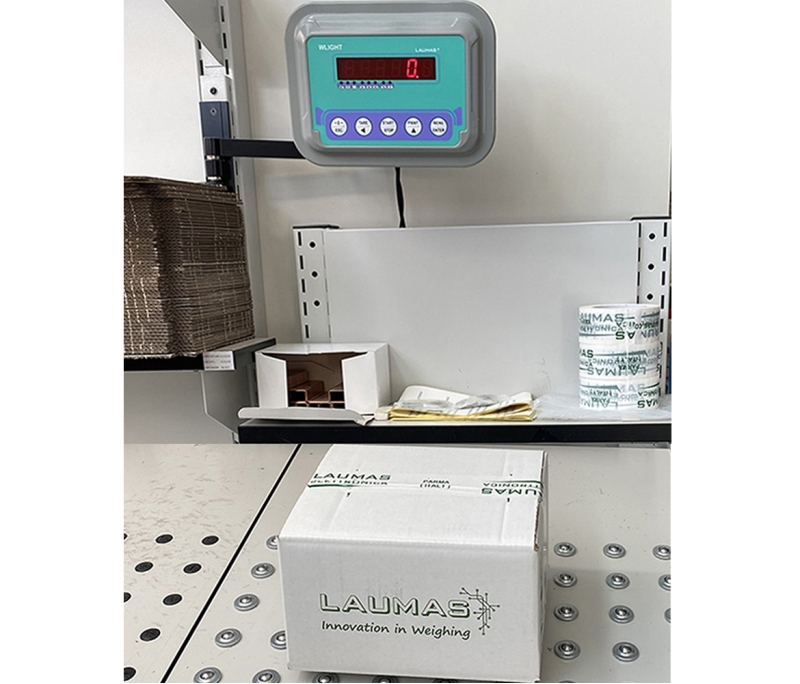

18. Verpackung und Versand

Die Wägezelle ist nun für die Verpackung und den Versand bereit.

Der Bediener übermittelt die Bestellung an das Lager, wobei er besonders darauf achtet, dass die Seriennummer jener entspricht, die auf der geprüften Zellen angegeben wird.

Der Lagermitarbeiter entnimmt die Wägezelle aus ihrer Schachtel und legt sie in eine spezielle Verpackung mit einem schützenden Blockiersystem.

Dieses besteht aus einem Pappkarton und einer äußerst widertandsfähigen Folie, die im Altpapier entsorgt un daher vollständig recycelt werden kann.

Wie funktioniert das Blockiersystem?

Wenn die beiden Extremitäten des kartons gebogen werden, strafft sich die Folie und umwickelt die Zelle vollständig, wodurch ihre perfekte Stabilität gewährleistet wird, ohne weiteres Füllmaterial verwerden zu müssen.

Die Wägezelle kann sich nicht bewegen und wird vor eventuellen Stößen während des Transports geschützt.

Die Verpackung kann vom Empfänger wiederverwendet werden, wodurch die Abfallerzeugung bei beiden Enden des Produktionszyklus minimiert wird.

Der Lagermitarbeiter bereitet das Frachtstück vor, indem er die Wägezelle gemeinsam mit dem Prüfzertifikat in ihre Schachtel legt.

Dei Ablage, auf der er das Frachtstück vorbereitet, ist in Wirklichkeit eine Wägeplattform mit vielen kleinen Kugeln, die dabei helfen, die Packung auf den Wagen gleiten zu lassen.

Dank dieser Plattform wird das Frachtstück während der Vorbereitung gewogen und der Wägeindikator WLIGTH registriert sein Gewicht.

Nun kann der Lagermitarbeiter das Frachstück versiegeln, das Transportdokument anbringen, das den Inhalt und Zieladresse angibt, und es schließlich versenden.

VERWANDTE PRODUKTE

CBL

Drucklast-Wägezellen