¿Cómo es un transmisor de peso?

Todos los pasos de la fabricación de un transmisor de peso LAUMAS.

Desde el diseño de los indicadores y transmisores de peso hasta el ensayo y comercialización de los productos acabados: en LAUMAS nos encargamos de todas las fases de fabricación de nuestra electrónica de pesaje, garantizando elevados estándares de calidad en cada paso.

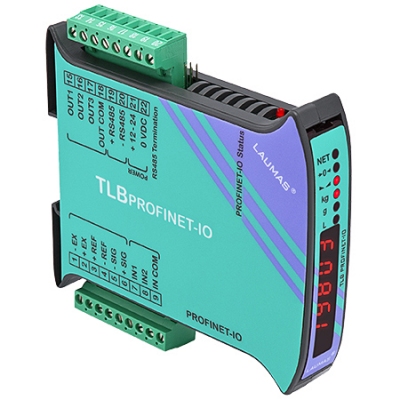

Veamos más de cerca cómo se fabrica un transmisor de peso TLB PROFINET IO.

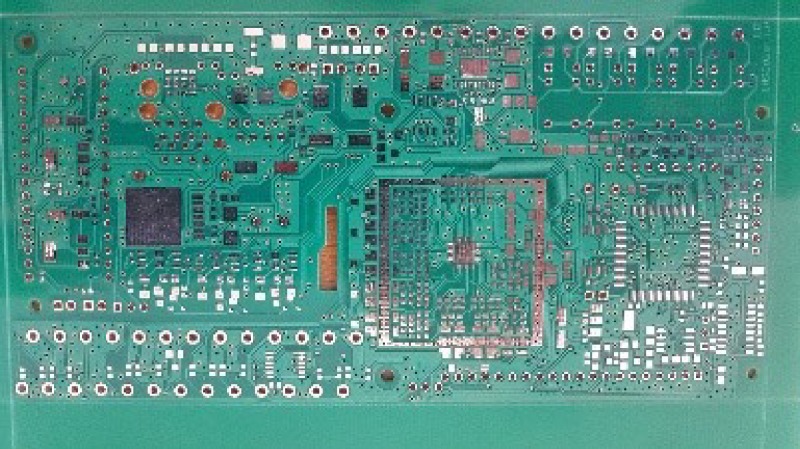

1. Placa de circuito impreso

La fabricación del transmisor de peso comienza precisamente por la placa de circuito impreso (Printed Circuit Board o PCB): una placa desnuda fabricada expresamente para LAUMAS a partir de las especificaciones de su departamento de I+D.

En las partes expuestas de cada placa de circuito impreso (almohadillas) se colocan y sueldan los componentes electrónicos SMD (Surface Mounting Device, es decir los componentes montados en la superficie de la placa) que representan el corazón palpitante de nuestro transmisor de peso.

Suelo antiestático de la planta de fabricación de electrónica de pesaje de LAUMAS.

Los componentes electrónicos son extremadamente sensibles a las cargas electrostáticas.

Para evitar posibles daños, el suelo de la planta de fabricación es antiestático: está completamente recubierto por una resina especial (que es conductora por la presencia de fibras de carbono), en la que está incrustada una rejilla de cobre conectada a la toma de tierra de la instalación eléctrica.

Todos los operarios llevan calzado antiestático para estar al mismo potencial que la toma de tierra de la instalación.

2. Recepción y almacenamiento de componentes electrónicos

Prestamos especial atención a la trazabilidad de los componentes electrónicos que se van a soldar en el circuito impreso.

En la fase de recepción, etiquetamos cada componente con un código QR único que identifica toda la cadena de suministro: código maestro del fabricante, lote de producción y referencias del documento de transporte.

A la hora de elegir los componentes de los que nos abastecemos, exigimos el cumplimiento del Conflict Mineral Policy Statement (Declaración de Política sobre Minerales de Conflicto).

En respuesta a la violencia y las violaciones de los derechos humanos en la extracción de determinados minerales en la parte oriental de la República Democrática del Congo, nos comprometemos a promover la trazabilidad de estos minerales y la transparencia de la cadena de suministro garantizando el uso exclusivo de materiales y componentes “libres de conflictos”.

A continuación, todos los componentes se almacenan en un almacén donde se controlan la temperatura (inferior a 22°C) y la humedad (inferior al 10%) para evitar cualquier alteración de los mismos.

Cada orden de fabricación lleva un código al que se asocian todas las cantidades que deben fabricarse y las distintas fases de ejecución.

El almacén automático informa de las existencias y comprueba la presencia de todos los componentes necesarios para proceder a la fabricación.

Una vez recibida la orden de fabricación y comprobada la presencia de los componentes, un brazo automático los saca de los cajones y los deposita en una estantería.

El operario recoge los componentes seleccionados y los coloca en un carro para trasladarlos a las fases siguientes.

Almacenes automáticos con control de temperatura y humedad de los componentes colocados en su interior.

El brazo mecánico, dentro del almacén automático, saca los cajones que contienen los componentes electrónicos.

3. Puesta a punto de las máquinas

Una vez preparados todos los componentes funcionales para la fabricación del transmisor de peso, se procede a la puesta a punto de las máquinas.

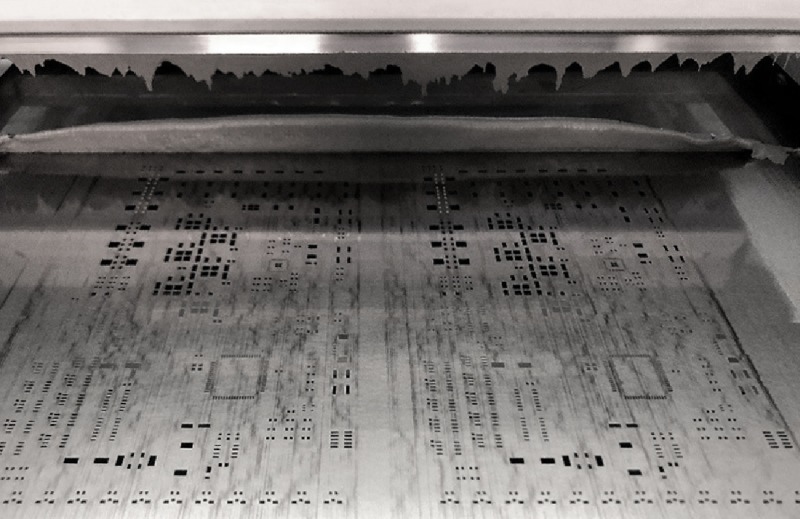

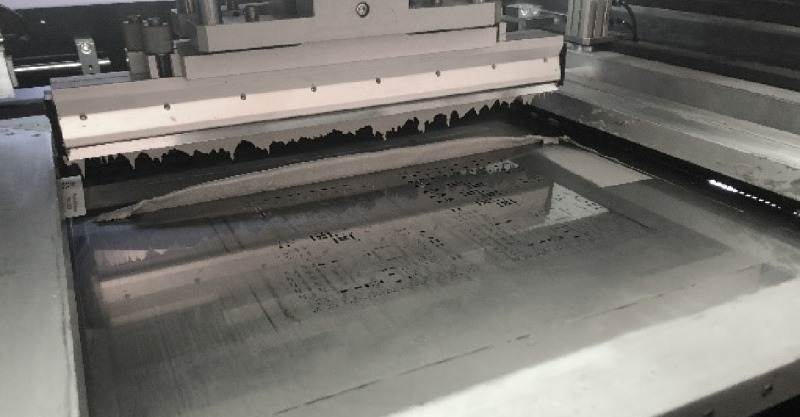

Máquina de serigrafía

El operario coloca dentro de la máquina la lámina de serigrafía, es decir una placa de acero cuyos orificios corresponden con precisión a las almohadillas predefinidas de la placa de circuito impreso en las que se van a colocar y soldar los componentes.

La lámina sirve de plantilla: a través de los orificios, la máquina dispensa con precisión en las almohadillas de la placa la pasta de soldar a base de estaño.

Máquina Pick and Place

El operario selecciona los alimentadores (feeder) de dimensiones adecuadas para el tipo de componente que se vaya a instalar.

A continuación, introduce las bobinas con los componentes en los alimentadores correspondientes y los coloca siguiendo el preciso orden de numeración indicado por la máquina.

Lámina de serigrafía, que sirve de plantilla para dispensar con precisión la pasta de estaño.

Máquina Pick and Place con las bobinas de componentes colocadas en los alimentadores.

Es importante realizar cada año la revisión de las máquinas para garantizar su correcta calibración y, por consiguiente, su precisión.

Al tener que montar microcomponentes que miden tan sólo unas décimas de milímetro, el más mínimo desplazamiento supondría un problema.

4. Puesta en marcha de la fabricación

Una vez finalizadas las fases de preparación, comienza la fabricación de la placa electrónica.

Proceso de serigrafía

La máquina de serigrafía deposita la pasta de soldar en los orificios de la plantilla, es decir, en los puntos de la placa donde la máquina Pick and Place colocará los componentes que se van a soldar.

Se trata de un dispositivo de alta precisión: antes de dispensar la pasta, un software específico de gestión de la máquina comprueba que la lámina de serigrafía esté perfectamente centrada en la placa.

Máquina de serigrafía para dispensar pasta de estaño sobre la placa de circuito impreso.

Máquina Pick and Place

Extremadamente rápida y precisa, la máquina Pick and Place monta los componentes SMD en la placa de circuito impreso.

La máquina recoge los componentes gracias a un sistema de aspiración.

Una cámara procesa una imagen del proceso, que evalúa la idoneidad de cada componente en función de parámetros como sus dimensiones y rotación.

Si el componente es apto, se coloca en la placa; si no, se desecha en la caja correspondiente llamada “dump box”.

Detalle de la máquina Pick and Place en funcionamiento.

Los componentes aptos se apoyan en las almohadillas de la placa de circuito impreso, donde la máquina de serigrafía ya ha dispensado el estaño.

El punto exacto de la placa en el que se coloca el componente es el resultado del diseño desarrollado por nuestro departamento de I+D, guardado en un archivo e importado en la máquina.

En realidad, la máquina Pick and Place es una línea formada por 2 máquinas: una monta los componentes más pequeños, conocidos como chips (resistencias, condensadores, diodos, transistores), mientras que la otra se encarga de los componentes más grandes (integradores, microprocesadores y conectores).

Así se evita interrumpir la producción para cambiar las herramientas, que son diferentes según las dimensiones de los componentes: la máquina está siempre en marcha, el trabajo se optimiza y acelera, garantizando un alto nivel de rendimiento.

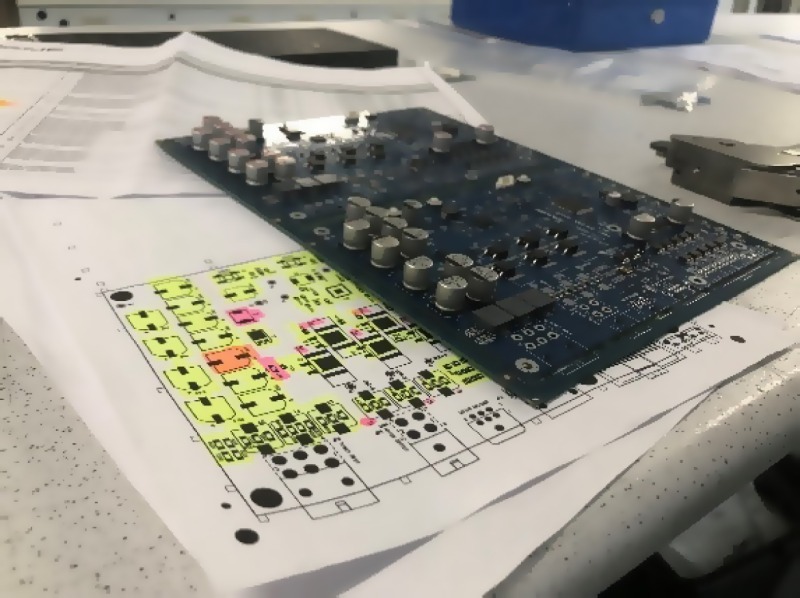

5. "Golden board" (placa dorada)

La primera placa electrónica montada sale de las máquinas y pasa a manos del operario, que la analiza y comprueba que todo se corresponda con el diseño indicado en la nomenclatura de materiales (“bill of materials”): el documento oficial que especifica el tipo y el valor de cada componente en cada posición de la placa.

Si la primera placa supera la revisión, se convierte en la “placa dorada (golden board)”, es decir, la placa muestra de referencia, verificada y validada, que cumple todas las normas de diseño previstas.

La “placa dorada” sirve de referencia en el proceso de fabricación para garantizar que las placas fabricadas posteriormente sean coherentes con la misma, asegurando la uniformidad de la calidad y las prestaciones en su conjunto del producto final.

Placa electrónica validada como 'golden board' (placa dorada) con la lista de materiales.

Al hablar de "valor" en una lista de componentes para el montaje de una placa electrónica, se hace referencia a las siguientes especificaciones:

-

Valor eléctrico: se refiere a parámetros eléctricos como resistencia, capacitancia, inductancia.

-

Tolerancias: indican la desviación admitida del valor real respecto al nominal.

-

Características físicas: dimensiones, peso y forma, que pueden influir en el montaje y diseño de la placa.

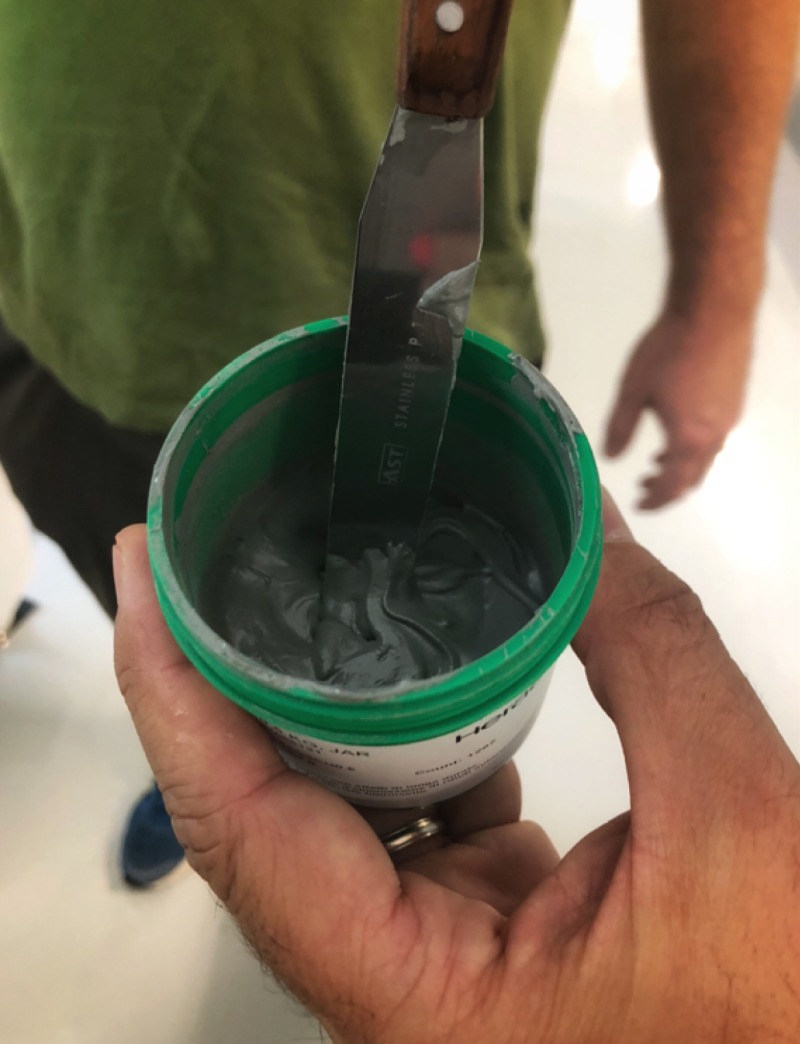

6. Soldatura en horno de refusión

Tras la aplicación de la pasta de estaño y el montaje, la placa de circuito entra en el horno de refusión para la soldadura de los componentes.

El horno de refusión es un equipo avanzado, diseñado para garantizar un proceso de calentamiento y enfriamiento altamente controlado, ideal para fundir y refundir las aleaciones metálicas que contiene la pasta de estaño.

El horno consta de 8+8 zonas de calentamiento (tanto superior como inferior) y 2 zonas de enfriamiento.

Horno de refusión con 8+8 zonas de calentamiento + 2 zonas de enfriamiento.

La pasta de soldar se refunde en el horno, donde pasa del estado líquido a sólido siguiendo un perfil de temperatura preciso, indicado por los fabricantes de la propia pasta.

Cada pasta de estaño tiene sus propias características específicas y, para conseguir un perfil de soldadura correcto, debe permanecer en las distintas zonas del horno a temperaturas precisas y durante tiempos definidos.

Para asegurar que el perfil de temperatura siempre es correcto, periódicamente se comprueba mediante perfiladores de temperatura calibrados y certificados por organismos competentes.

El perfilador utiliza sensores y sistemas de monitorización para analizar y controlar la temperatura y el flujo de aire dentro del horno.

Su principal objetivo es garantizar que el metal que contiene la pasta de estaño se caliente uniformemente, conservando las características deseadas del perfil térmico durante el proceso de refusión.

El control preciso de la temperatura es fundamental para evitar defectos en el producto final.

Además, la pasta de estaño que se utiliza siempre está certificada, lo que garantiza el cumplimiento de todos los parámetros de soldadura que aseguran su calidad, resistencia y fiabilidad a lo largo del tiempo.

La fórmula de la pasta de estaño que utilizamos no contiene plomo y cumple varias normas y certificaciones, entre las que se incluyen:

-

ROHS: directiva que restringe el uso de sustancias peligrosas en dispositivos electrónicos.

-

REACH: reglamento europeo relativo al registro, la evaluación, la autorización y la restricción de las sustancias y preparados químicos.

-

ISO 9001: certificación que garantiza un sistema de gestión de la calidad en la fabricación.

-

IPC: normas específicas para la industria electrónica sobre la calidad de la soldadura y las prestaciones del producto.

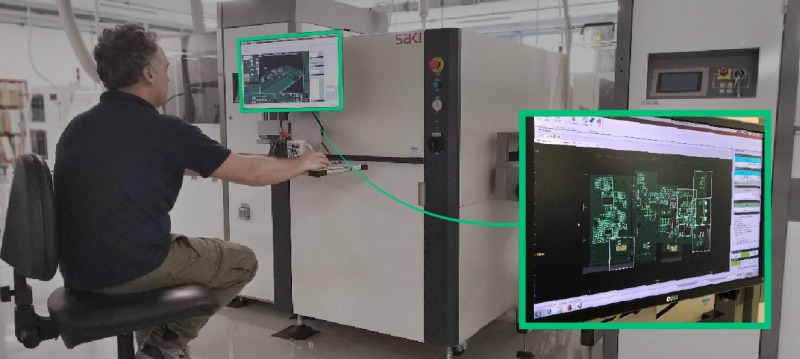

7. Inspección óptica 3D

Tras la soldadura de los componentes del circuito impreso, se realiza la inspección óptica automática (AOI 3D) de las placas electrónicas.

El operario introduce las placas en una máquina de alta tecnología que analiza todos los componentes y construye una imagen tridimensional detallada.

Esto le permite comprobar minuciosamente tanto cada componente individual como su soldadura y verificar varios factores:

- la presencia o ausencia de componentes en la placa y su polaridad;

- la unión soldada y su conformidad con los parámetros exigidos por las normas de calidad IPC.

Máquina para inspección óptica 3D de las placas electrónicas.

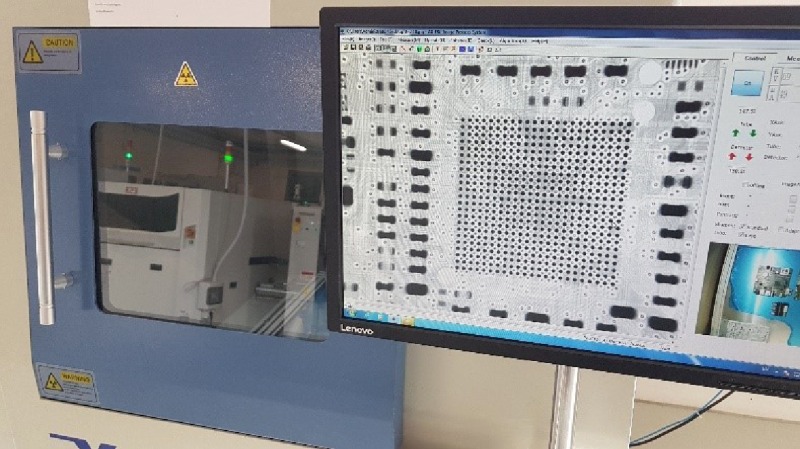

Junto con las máquinas AOI, también pueden utilizarse máquinas de rayos X.

El análisis por rayos X de la placa electrónica se utiliza para ver si las interconexiones internas de los componentes son correctas; es útil para detectar defectos, verificar el estado de las soldaduras y analizar la disposición de los circuitos.

Máquina de análisis de placas electrónicas por rayos X.

8. Montaje manual y soldatura selectiva

Las placas electrónicas semiacabadas, validadas como perfectas por la inspección óptica 3D, están listas para el montaje manual.

De hecho, no todos los componentes de una placa pueden montarse a máquina: algunos deben ser colocados a mano por operarios especializados, con la ayuda de equipos específicos y siguiendo el esquema de montaje que figura en la documentación técnica elaborada por el departamento de I+D.

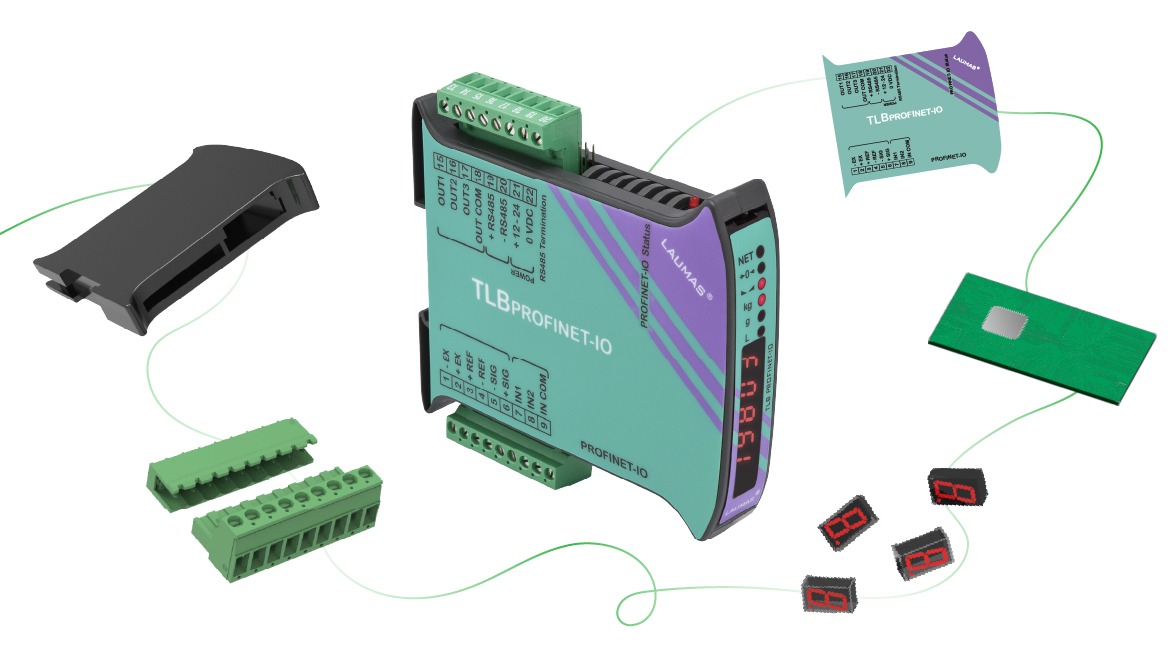

Los componentes que se montan manualmente son los llamados THC (“Through Hole Components” = componentes de orificio pasante), como botones, pantallas, condensadores electrolíticos, inductores, cables de alimentación, conectores Ethernet, ledes y bornes.

Es necesario soldar también los componentes montados a mano. Dependiendo del tipo de placa electrónica, se utilizan 2 máquinas diferentes:

▷ Máquina de soldar por ondas: es la máquina de soldar tradicional, que suelda todos los componentes a la vez. Se utiliza para las placas electrónicas más sencillas, que sólo tienen componentes en su parte superior.

▷ Máquina de soldar selectiva: es la máquina de soldar que utiliza una boquilla para soldar los componentes punto por punto. Se utiliza para las placas electrónicas más complejas, es decir las que tienen componentes tanto en la parte superior como en la inferior (placas de doble cara).

Aunque la placa del transmisor de peso TLB Profinet no sea del tipo de doble cara, utilizamos una máquina de soldar selectiva, ya que crea menores tensiones térmicas en la placa, lo que se traduce en mejores prestaciones.

Soldadura selectiva de una placa de doble cara.

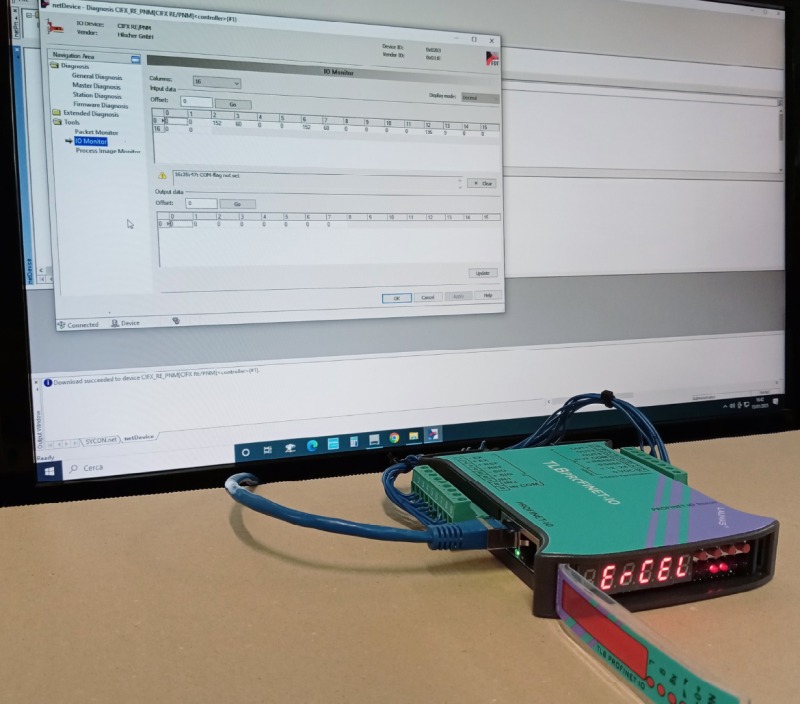

9. Control, acabado de la placa y programación del firmware

Una vez finalizada la fabricación de la placa electrónica, se realizan los últimos controles tras la soldadura y los pasos siguientes:

- etiquetado y montaje de la pantalla;

- programación, con la instalación del firmware en el microprocesador del transmisor de peso;

- ensayo del bus de campo.

A continuación, las placas electrónicas se cierran mecánicamente y se colocan en las carcasas correspondientes.

Este paso tiene lugar antes del ensayo final para garantizar que el producto ya no se manipule una vez superada la prueba y evitar así el riesgo de posibles daños.

Fase de ensayo del bus de campo del transmisor de peso TLB Profinet IO.

Montaje electromecánico de una placa electrónica: técnicos experimentados colocan con precisión las placas electrónicas en sus carcasas de plástico.

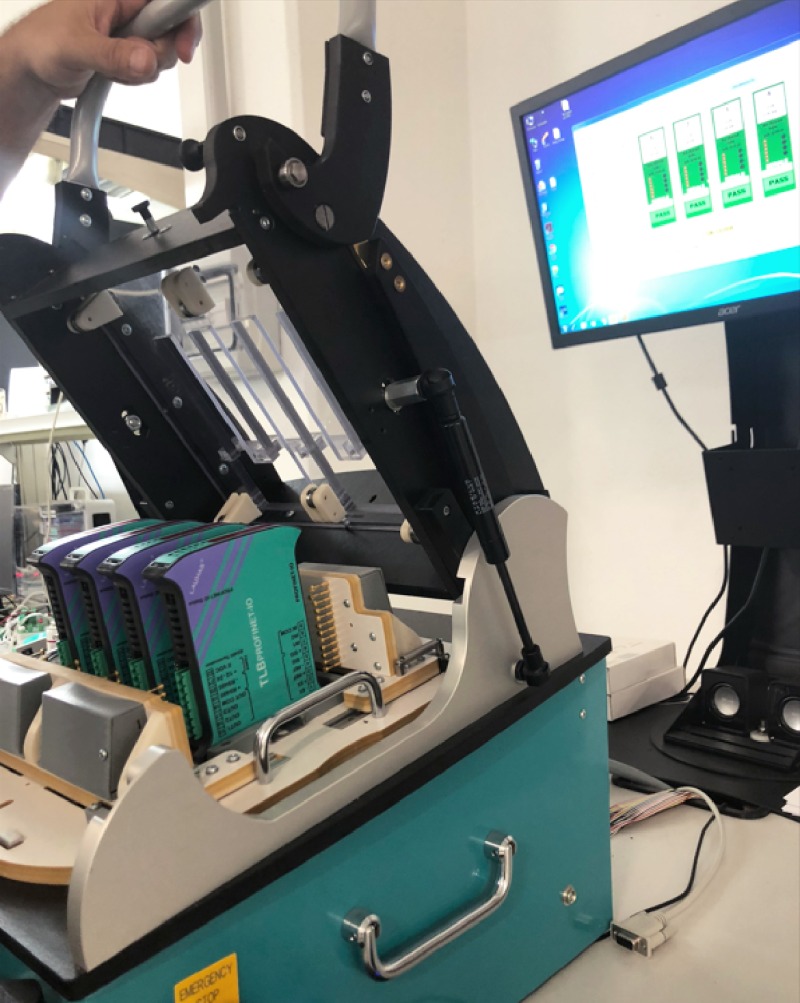

10. Ensayo final

El ensayo final de los transmisores de peso es el último paso de su fabricación.

Estación de ensayo utilizada para comprobar el correcto funcionamiento de los transmisores de peso.

El operario introduce el producto en la estación de ensayo , donde un sistema que se desplaza sobre guías lineales se conecta a las borneras del instrumento mediante contactos dorados.

En ese momento, el operario indica en el software de ensayo el modelo de la placa del instrumento que se va a someter a ensayo (en este caso TLB PROFINET IO), que lleva asociada una serie de parámetros que hay que comprobar.

La prueba comienza con las comprobaciones más sencillas, como las fuentes de alimentación, las entradas, las salidas serie y analógicas y el consumo eléctrico de la placa.

A continuación, se simula el funcionamiento del instrumento mediante un simulador de células de carga que comprueba la calibración teórica, la linealidad y todo aquello que el departamento de I+D considera imprescindible para garantizar la máxima fiabilidad y repetibilidad del transmisor de peso.

Al mismo tiempo, el operario comprueba los ledes, las pantallas y los botones.

Tras superar también el ensayo final, el transmisor de peso TLB PROFINET IO está listo para su comercialización.

PRODUCTOS RELACIONADOS

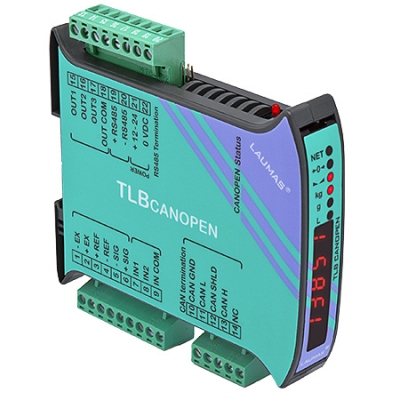

TLB CANOPEN

Transmisores de peso

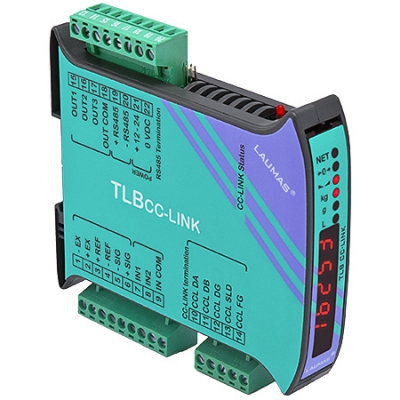

TLB CC-LINK

Transmisores de peso

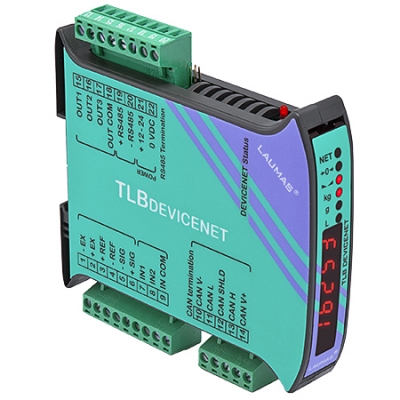

TLB DEVICENET

Transmisores de peso

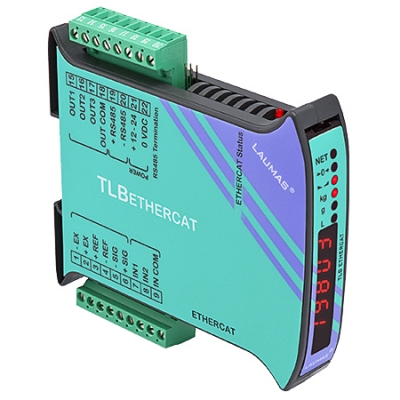

TLB ETHERCAT

Transmisores de peso

TLB ETHERNET TCP/IP

Transmisores de peso

TLB ETHERNET/IP

Transmisores de peso

TLB MODBUS/TCP

Transmisores de peso

TLB POWERLINK

Transmisores de peso

TLB PROFINET IO

Transmisores de peso

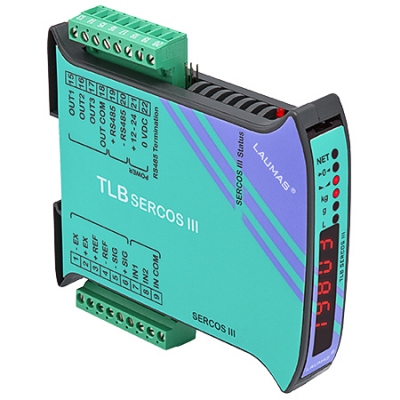

TLB SERCOS III

Transmisores de peso