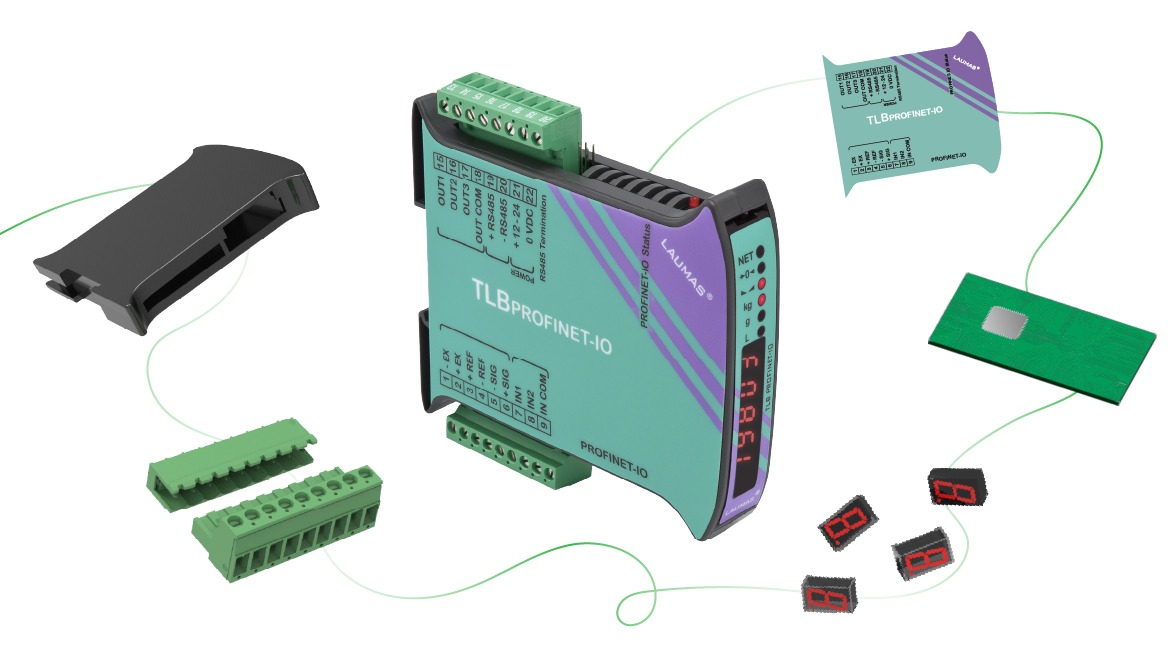

Comment est fabriqué un transmetteur de poids ?

Toutes les phases de production d’un transmetteur de poids LAUMAS.

De la conception des indicateurs et des transmetteurs de poids à l’essai et à la commercialisation des produits finis : chez LAUMAS, nous prenons en charge toutes les phases de production de nos électroniques de pesage, garantissant ainsi un haut niveau de qualité à chaque étape.

Mais voyons de plus près comment naît un transmetteur de poids TLB PROFINET IO.

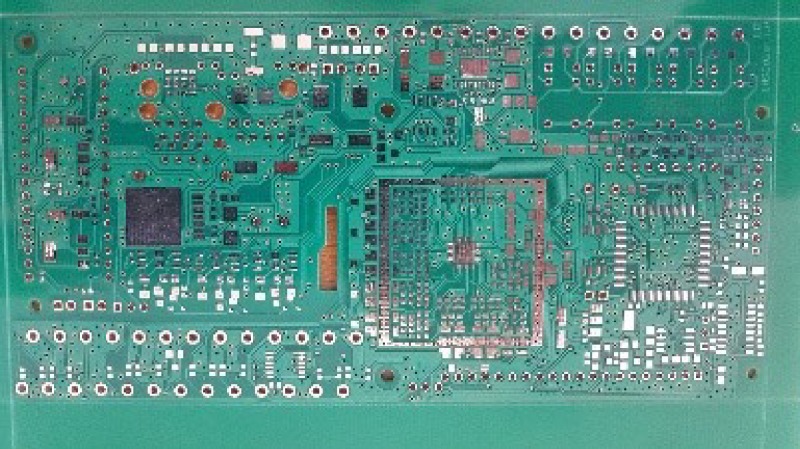

1. Le circuit imprimé

La production du transmetteur de poids commence ici même : du circuit imprimé (Printed Circuit Board ou PCB), une carte nue spécialement produite pour LAUMAS sur la base des indications fournies par le département de Recherche & Développement.

C’est sur les parties exposées de chaque circuit imprimé (pads) que seront placés et soudés les composants électroniques SMD (Surface Mounting Device, c’est-à-dire les composants montés sur la surface de la carte) qui formeront le cœur battant de notre transmetteur de poids.

Le sol antistatique du service de production des électroniques de pesage LAUMAS.

Les composants électroniques sont extrêmement sensibles aux charges électrostatiques.

Pour éviter tout dommage potentiel, le sol du service de production est antistatique : il est entièrement recouvert d’une résine spéciale, rendue conductrice par la présence de fibres de carbone, dans laquelle est incorporée une grille de cuivre reliée à la mise à la terre du système électrique.

Tous les opérateurs portent des chaussures antistatiques, de sorte qu’ils sont au même potentiel que la mise à la terre du système.

2. Acceptation et stockage des composants électroniques

Nous accordons une attention particulière à la traçabilité des composants électroniques qui seront soudés sur le circuit imprimé.

À l’acceptation, nous étiquetons chaque composant avec un code QR unique qui en identifie l’ensemble de la chaîne d’approvisionnement : le code d’enregistrement du producteur, le lot de production et les références du document de transport.

Nous choisissons les composants que nous achetons dans le respect rigoureux du Conflict Mineral Policy Statement.

En réponse à la violence et aux violations des droits de l’homme dans l’extraction de certains minéraux dans l’est de la République démocratique du Congo, nous nous sommes engagés à promouvoir la traçabilité de ces minéraux et la transparence dans la chaîne d’approvisionnement en garantissant l’utilisation de matériaux et de composants exclusivement « conflict free ».

Tous les composants sont ensuite stockés dans un entrepôt dont la température (inférieure à 22°C) et l’humidité (inférieure à 10 %) sont contrôlées afin d’éviter toute altération des composants eux-mêmes.

Chaque ordre de production possède un code auquel sont associées toutes les quantités à produire et les différentes étapes de traitement.

Le magasin automatisé fait état des stocks et vérifie que tous les composants nécessaires à la production de la commande sont bien présents.

Une fois la commande reçue et la présence des composants vérifiée, un bras automatique les sélectionne en les prélevant des tiroirs et les dépose sur une étagère.

L’opérateur retire les composants prélevés et les dispose sur un chariot pour les transférer vers les phases de traitement suivantes.

Magasins automatisés avec contrôles de la température et de l’humidité des composants situés à l’intérieur.

Le bras mécanique, à l’intérieur du magasin automatisé, extrait les tiroirs contenant les composants électroniques.

3. Réglage des machines

La préparation de tous les composants nécessaires à la production du transmetteur de poids est suivie du réglage des machines.

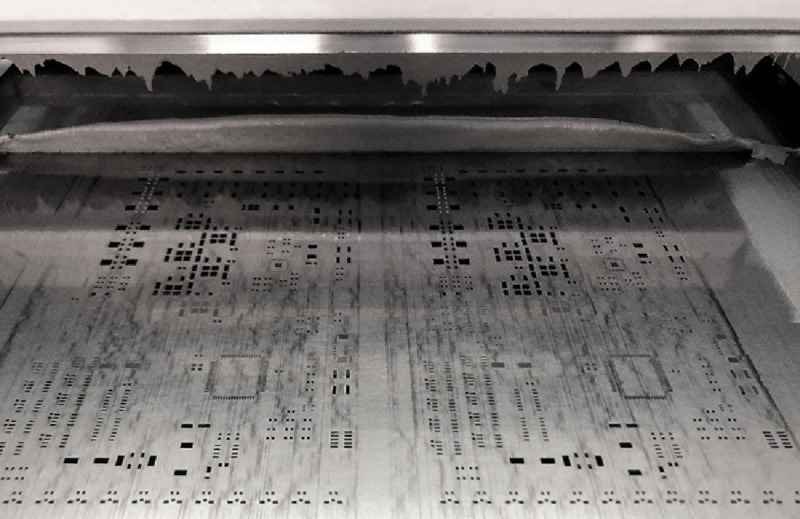

Machine de sérigraphie

L’opérateur place dans la machine la feuille de sérigraphie, une plaque d’acier percée de trous précis correspondant aux pads prédéfinis du circuit imprimé sur lesquels les composants devront être positionnés et soudés.

La feuille fait office de pochoir : à travers les trous, la machine distribue avec précision, sur les pads du PCB, la pâte d’étain nécessaire à la soudure.

Pick and Place

L’opérateur sélectionne les chargeurs (feeders) en choisissant leurs dimensions selon le type de composant à installer.

Il introduit ensuite les bobines avec les composants dans les feeders correspondants et les positionne dans un ordre de numérotation précis indiqué par la machine.

La feuille de sérigraphie, qui sert de pochoir pour la distribution précise de la pâte d’étain.

La machine Pick and Place, avec les bobines de composants insérées dans les feeders.

Il est important d’entretenir les machines chaque année afin de s’assurer qu’elles sont correctement ajustées et donc précises. Comme il s’agit d’assembler des microcomposants qui ne mesurent parfois que quelques dixièmes de millimètre, le moindre décalage poserait problème.

4. Lancement de la production

C’est au terme des opérations de préparation que l’on entame la réalisation de la carte électronique.

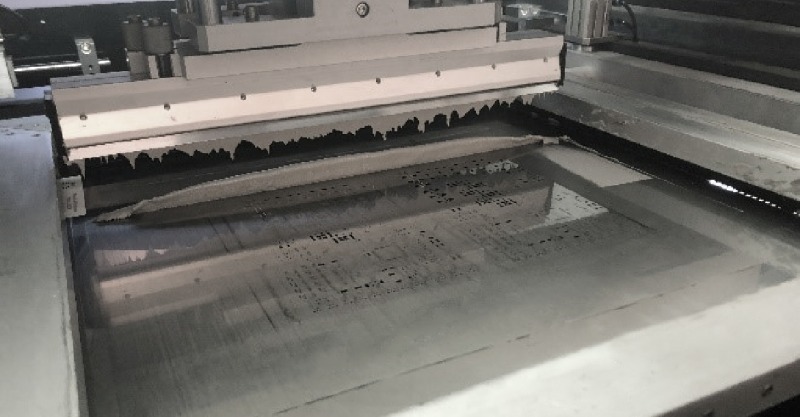

Le processus de sérigraphie

La machine de sérigraphie dépose la pâte à souder à l’étain dans les trous du pochoir, c’est-à-dire aux endroits de la carte où la machine Pick and Place positionnera les composants à souder.

Il s’agit d’un dispositif de haute précision : avant de distribuer la pâte, un logiciel de gestion de la machine vérifie que la feuille de sérigraphie est parfaitement centrée sur la carte.

Machine à sérigraphier pour la distribution de la pâte d’étain sur le PCB.

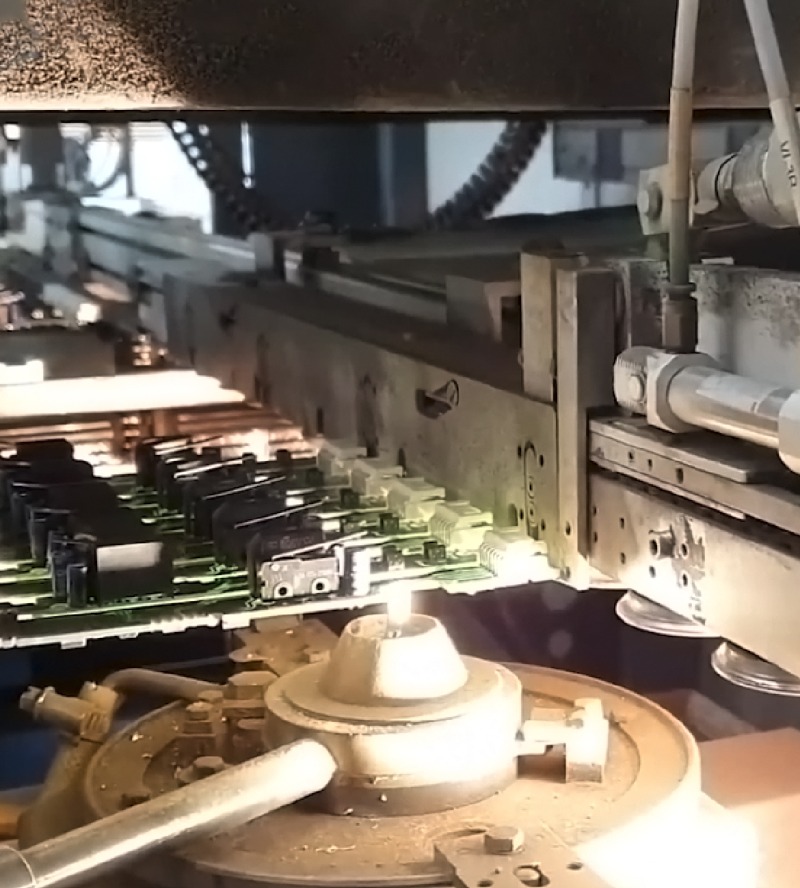

La machine Pick and Place

Extrêmement rapide et précise, la machine Pick and Place procède à l’assemblage des composants SMD sur la carte électronique.

Grâce à un système d’aspiration, la machine prélève les composants.

Une caméra vidéo élabore une image du processus qui évalue la conformité de chaque composant individuel sur la base de paramètres tels que les dimensions et la rotation.

On dépose le composant sur la carte s’il est conforme, sinon on le jette dans la « dump box » (boîte à rebuts).

Détail de la machine Pick and Place en fonction.

Les composants appropriés sont tout simplement posés sur les PADS du circuit imprimé, sur lesquels la machine de sérigraphie a déjà distribué l’étain.

L’emplacement exact où déposer le composant sur la carte est le résultat du projet développé par notre département de R&D, transféré dans un fichier et importé dans la machine.

Pick and Place est en fait une ligne composée de 2 machines : l’une assemble les petits composants, appelés chips (résistances, condensateurs, diodes, transistors), tandis que l’autre s’occupe des composants plus grands (circuits intégrés, microprocesseurs et connecteurs).

Il est ainsi possible d’éviter d’interrompre la production pour changer d’outils, qui diffèrent selon les dimensions des composants : la machine est toujours en marche, ce qui permet d’optimiser et d’accélérer le travail et de garantir un haut niveau de performances.

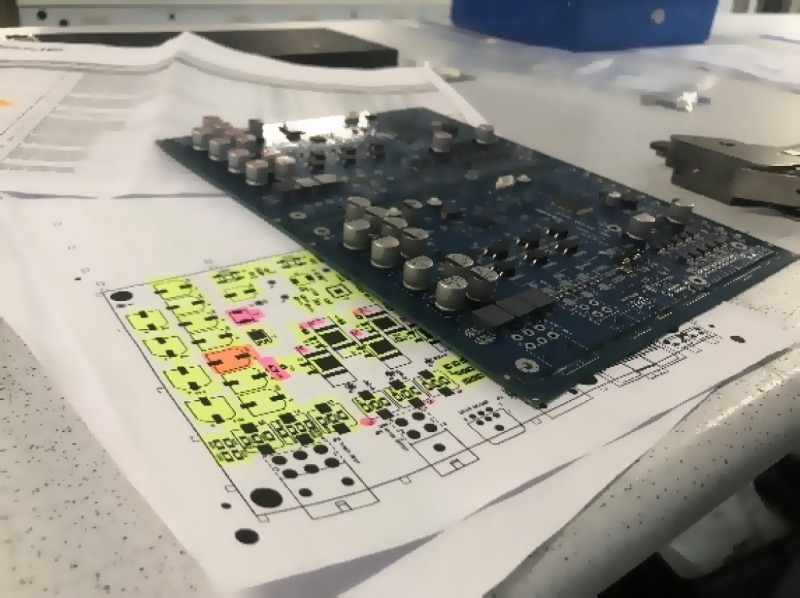

5. La "golden board"

La première carte électronique assemblée quitte les machines et passe entre les mains de l’opérateur qui l’analyse et vérifie que tout correspond au projet indiqué sur la nomenclature (BOM ou « Bill Of Materials ») : le document officiel qui spécifie le type et la valeur de chaque composant à chaque emplacement de la carte.

Si la première carte passe parfaitement le contrôle, elle devient la « golden board », à savoir la carte étalon de référence, vérifiée et validée, qui répond à toutes les normes de conception prévues.

La « golden board » servira de point de référence dans le processus de production pour garantir que les cartes produites par la suite lui sont conformes, assurant ainsi l’uniformité de la qualité et des performances globales du produit final.

La carte électronique validée comme 'golden board' avec la liste des matériaux.

Lorsque l’on parle de « valeur » dans une liste de composants pour l’assemblage d’une carte électronique, on se réfère aux spécifications suivantes :

-

Valeur électrique : cette valeur se réfère aux paramètres électriques tels que la résistance, la capacité, l’inductance.

-

Tolérances : elles indiquent dans quelle mesure la valeur réelle peut s’écarter de la valeur nominale.

-

Caractéristiques physiques : dimensions, poids et forme pouvant influencer l’assemblage et le design de la carte.

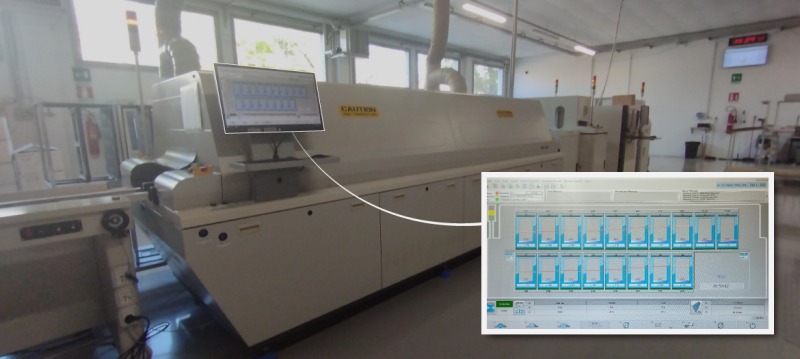

6. Soudure au four à refusion

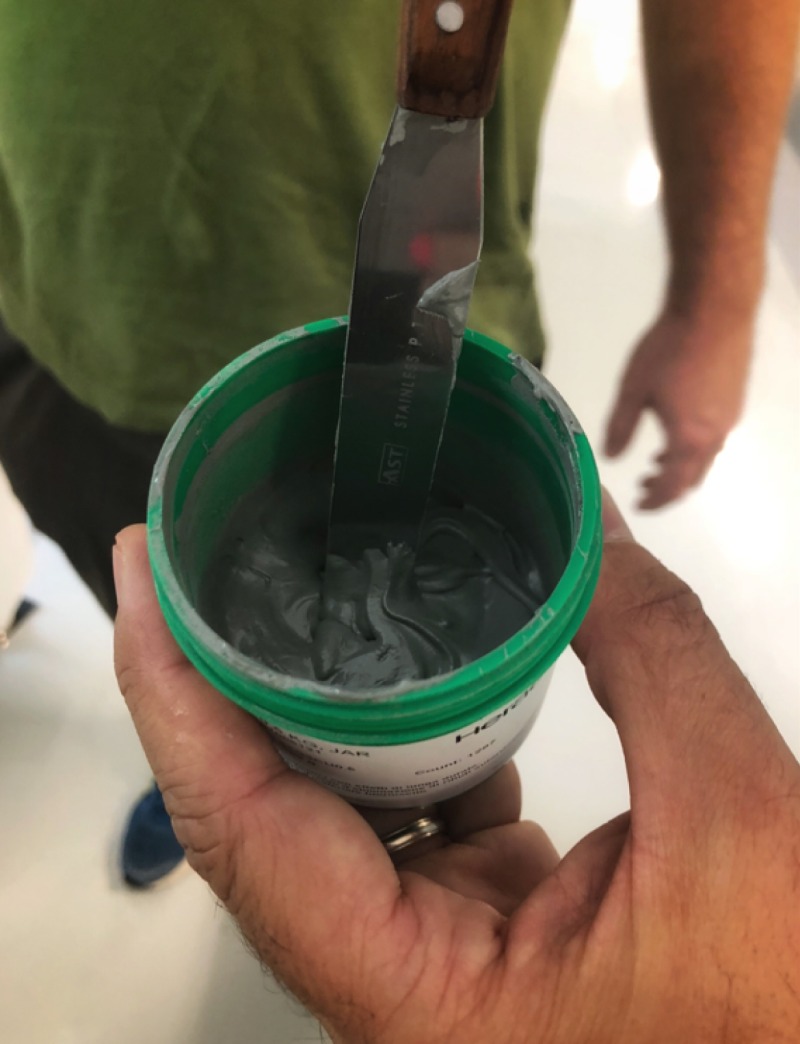

Après l’étalement de la pâte d’étain et l’assemblage, la carte électronique entre dans le four à refusion pour la soudure des composants.

Le four à refusion est un système avancé conçu pour garantir un processus de chauffage et de refroidissement hautement contrôlé, idéal pour la fusion et la refusion d’alliages métalliques présents dans la crème d’étain.

Le four se compose de 8+8 zones de chauffage (dans la partie aussi bien supérieure qu’inférieure) et de 2 zones de refroidissement.

Four à refusion avec 8+8 zones chauffantes + 2 zones de refroidissement.

La pâte à souder est refondue dans le four où elle passe de l’état liquide à l’état solide selon un profil thermique bien précis, indiqué par les fabricants de la crème elle-même.

En effet, chaque pâte à braser a ses propres caractéristiques et, pour obtenir un profil de soudure correct, elle doit rester dans les différentes zones du four à des températures précises et des temps définis.

Pour s’assurer que le profil thermique est toujours correct, il est contrôlé périodiquement à l’aide de profileurs de température ajustés et certifiés par des organismes compétents.

Le profileur utilise des capteurs et des systèmes de surveillance pour analyser et contrôler la température et le flux d’air à l’intérieur du four.

Son principal objectif est de garantir que le métal contenu dans les crèmes d’étain est chauffé de manière uniforme et que les caractéristiques du profil thermique souhaitées sont maintenues pendant le processus de refusion.

Un contrôle précis de la température est essentiel pour éviter tout défaut dans le produit final.

La pâte d’étain utilisée est elle aussi toujours certifiée, ce qui garantit que tous les paramètres de soudure, qui garantissent sa qualité, son étanchéité et sa fiabilité dans le temps, sont respectés.

La pâte d’étain que nous utilisons est une formulation sans plomb qui répond à diverses normes et certifications, dont les suivantes :

-

ROHS : directive limitant l’utilisation de substances dangereuses dans les dispositifs électroniques.

-

REACH : règlement européen concernant l’enregistrement, l’évaluation, l’autorisation et la restrictions des substances chimiques.

-

ISO 9001 : certification garantissant un système de gestion de la qualité au niveau de la production.

-

IPC : normes spécifiques pour l’industrie électronique concernant la qualité de la soudure et les performances du produit.

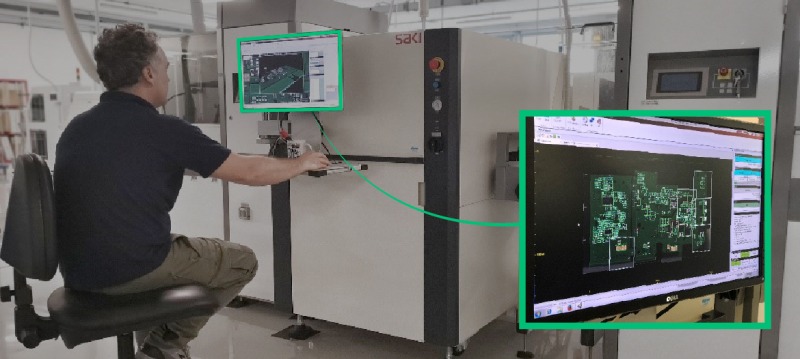

7. Inspection optique 3D

Après avoir soudé les composants sur le circuit imprimé, l’on effectue l’inspection optique automatique (AOI 3D) des cartes électroniques.

L’opérateur insère les cartes dans une machine de haute technologie qui analyse tous les composants et en reconstruit une image tridimensionnelle détaillée.

Cela lui permet de contrôler minutieusement chaque composant et sa soudure, et de vérifier plusieurs facteurs :

- la présence ou l’absence de composants sur la carte et leur polarité ;

- le joint de soudure et sa conformité aux paramètres requis par les normes de qualité IPC.

Machine pour l’inspection optique 3D des cartes électroniques.

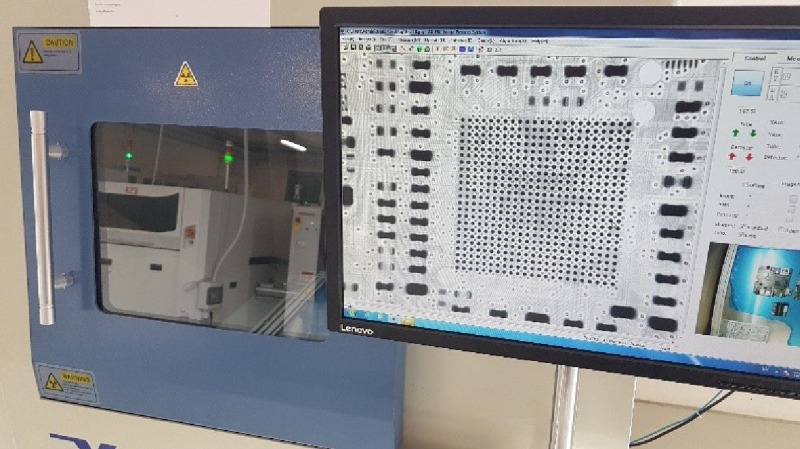

Il est également possible de combiner l’utilisation de machines AOI et celle des machines à rayons X.

L’analyse par rayons X de la carte électronique permet de visualiser la précision des interconnexions internes des composants, d’identifier les défauts, de vérifier l’intégrité des soudures et d’analyser la disposition des circuits.

Machine pour l’analyse par rayons x de la carte électronique.

8. Assemblage manuel et machine de soudure sélective

Les cartes électroniques semi-finies, validées comme parfaites par l’inspection optique 3D, sont prêtes pour l’assemblage manuel.

En effet, les composants d’une carte ne peuvent pas tous être assemblés à la machine : certains doivent être positionnés à la main par des opérateurs spécialisés, à l’aide d’équipements spécifiques et en suivant le schéma d’assemblage figurant dans la documentation technique produite par le département de R&D.

Les composants qui sont assemblés manuellement sont les THC (« Through Hole Components » = composants traversants), tels que les touches, les écrans, les condensateurs électrolytiques, les inductances, les conducteurs d’alimentation, les connecteurs Ethernet, les DEL, les bornes.

Les composants positionnés manuellement doivent eux aussi être soudés ensuite. L’on utilise 2 machines différentes en fonction du type de carte électronique :

▷ Machine à souder à la vague d’étain : il s’agit de la machine à souder traditionnelle, qui soude tous les composants simultanément. On l’utilise pour les cartes électroniques les plus simples, qui ne comportent que des composants sur la partie supérieure.

▷ Machine de soudure sélective : il s’agit de la machine à souder qui utilise une buse pour souder des composants individuels par points. Elle est utilisée pour les cartes électroniques les plus complexes, c’est-à-dire celles qui comportent des composants sur la partie aussi bien supérieure qu’inférieure (PCB double face).

Bien que la carte du transmetteur de poids TLB Profinet ne soit pas du type double face, nous utilisons tout de même une machine de soudure sélective étant donné qu’elle crée moins de contraintes thermiques sur la carte, ce qui la rend plus performante.

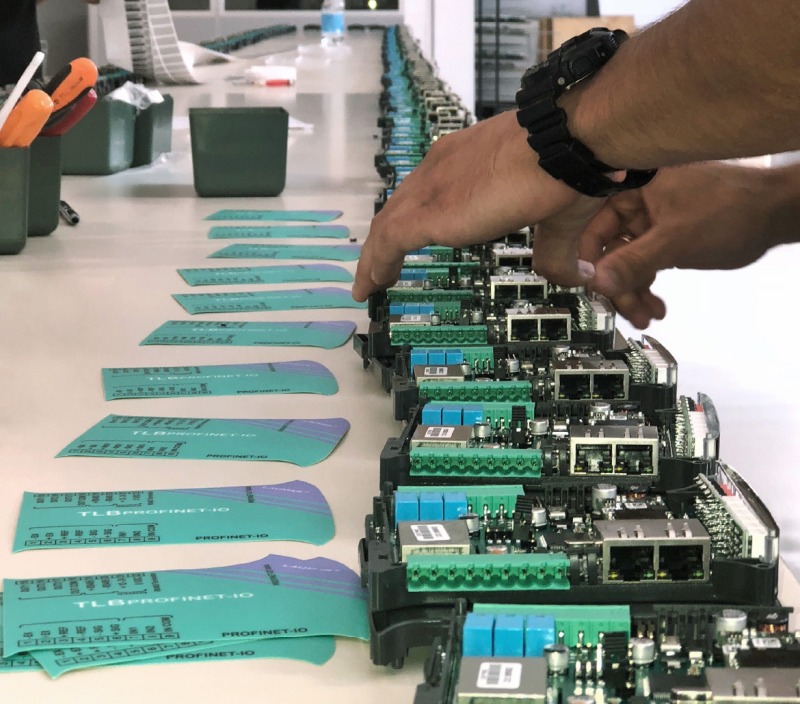

9. Contrôle, achèvement des cartes et programmation du firmware

Au terme de la production de la carte électronique, l’on effectue les derniers contrôles après la soudure et l’on procède aux étapes suivantes :

- l’étiquetage et l’assemblage de l’écran;

- la programmation, qui consiste à installer le firmware dans le microprocesseur du transmetteur de poids;

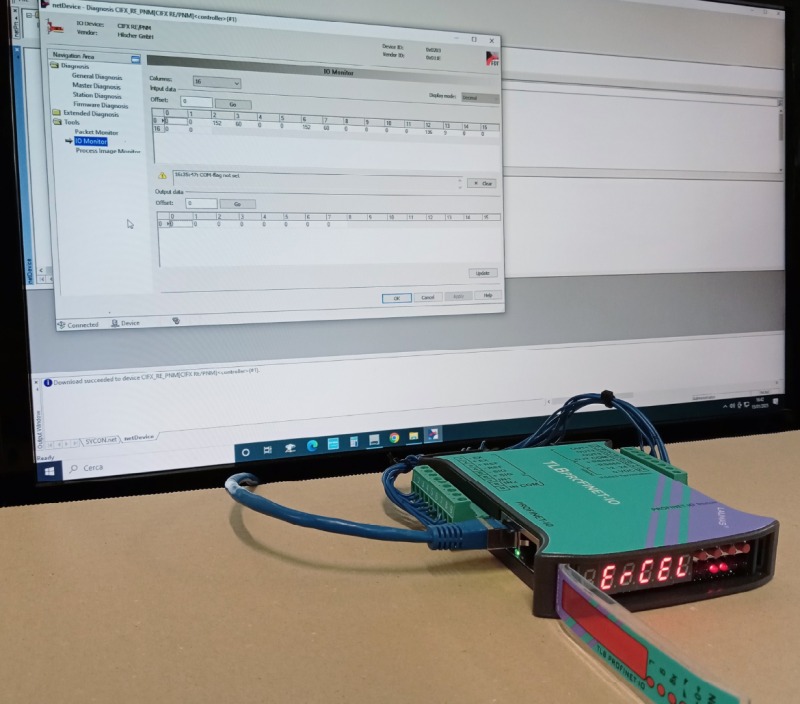

- le test du bus de terrain.

Les cartes électroniques sont ensuite fermées mécaniquement et rangées dans des boîtiers spécifiques.

Cette étape a lieu avant l’essai final afin de s’assurer qu’après avoir passé le test, le produit n’est plus manipulé et d’éviter ainsi tout risque d’endommagement.

Phase d’essai du bus de terrain du transmetteur de poids TLB Profinet IO.

Assemblage électromécanique d’une carte électronique : des techniciens expérimentés assemblent avec précision les cartes électroniques à leurs boîtiers en plastique.

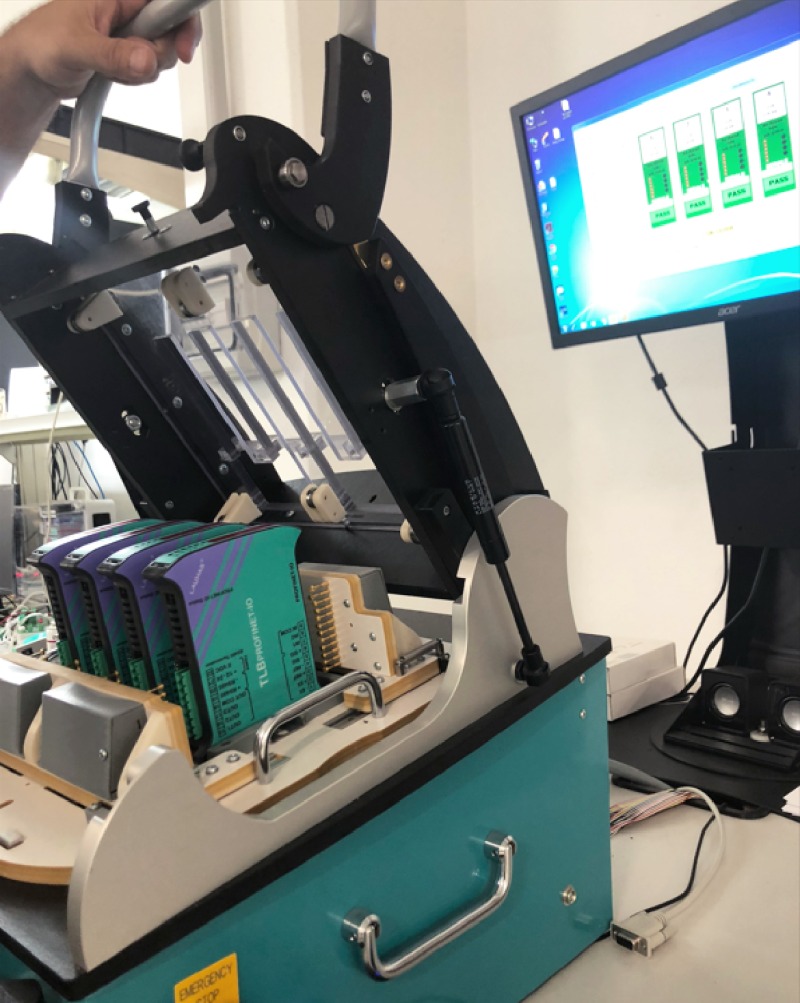

10. Essai final

L’essai final des transmetteurs de poids est la dernière phase de la production.

La station d’essai utilisée pour vérifier le bon fonctionnement des transmetteurs de poids.

L’opérateur introduit le produit dans la station d’essai, où un système coulissant sur des guides linéaires se connecte aux borniers de l’instrument par l’intermédiaire de contacts dorés.

L’opérateur indique alors dans le logiciel de test le modèle de la carte de l’instrument à tester (dans ce cas TLB PROFINET IO), auquel est associée une série de paramètres à vérifier.

Le test commence par les contrôles les plus simples, tels que les alimentations, les entrées, les sorties série et analogiques, les absorptions de la carte.

Le test prévoit ensuite la simulation à tous les niveaux du fonctionnement de l’instrument moyennant un simulateur de capteurs de pesage qui contrôle l’ajustage théorique, la linéarité et tout ce que le département de recherche et développement considère comme essentiel pour garantir une fiabilité et une répétabilité maximales du transmetteur de poids.

En même temps, l’opérateur vérifie les DEL, l’écran et les touches.

Après avoir passé également l’essai final, le transmetteur de poids TLB PROFINET IO est prêt pour la commercialisation.

PRODUITS CONNEXES

TLB CANOPEN

Transmetteurs de poids

TLB CC-LINK

Transmetteurs de poids

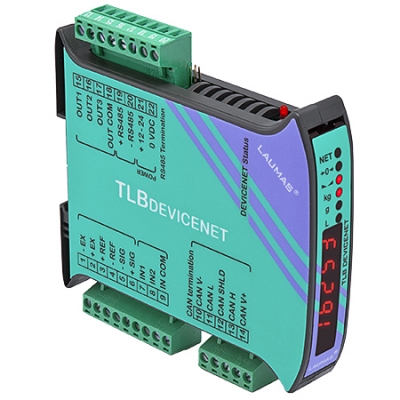

TLB DEVICENET

Transmetteurs de poids

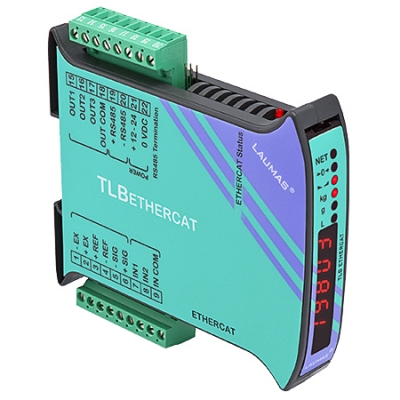

TLB ETHERCAT

Transmetteurs de poids

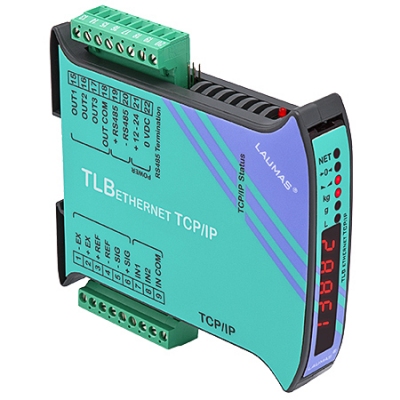

TLB ETHERNET TCP/IP

Transmetteurs de poids

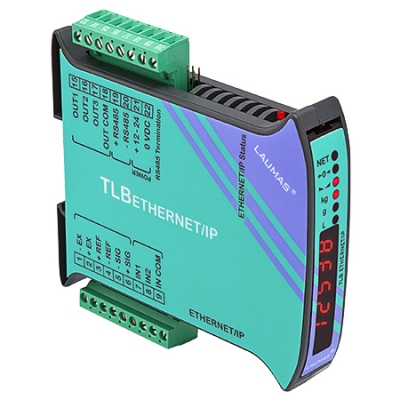

TLB ETHERNET/IP

Transmetteurs de poids

TLB MODBUS/TCP

Transmetteurs de poids

TLB POWERLINK

Transmetteurs de poids

TLB PROFINET IO

Transmetteurs de poids

TLB SERCOS III

Transmetteurs de poids