Sistema di pesatura dinamica su nastro trasportatore

Pesatura e dosaggio con regolatore e trasmettitore di portata.

L'esigenza

Realizzare, in collaborazione con STAD, un sistema per la pesatura e il dosaggio, inserito in una macchina dedicata alla produzione di miscele a ciclo continuo nel settore ceramico.

STAD è un'azienda italiana che progetta e realizza sistemi, macchine e impianti automatici di pesatura e dosaggio. È partner di LAUMAS per la pesatura dinamica, in particolare per lo sviluppo e la produzione di sistemi di pesatura e dosaggio in continuo su nastro trasportatore e a perdita di peso da dosatore gravimetrico.

Nello specifico l'impianto è utilizzato per monitorare l'alimentazione continua dell'argilla e regolare il dosaggio degli additivi necessari alla produzione della ceramica, in proporzione costante rispetto alla portata variabile dell'argilla.

La nostra soluzione

Per il sistema di pesatura e dosaggio abbiamo utilizzato:

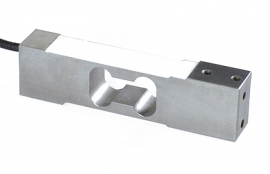

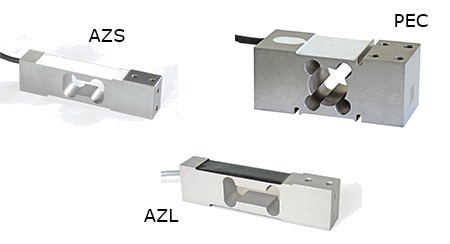

• 2 celle di carico off-center AZS 100 kg LAUMAS

• 2 celle di carico off-center AZL 10 kg LAUMAS

• 1 cella di carico off-center PEC 150 kg LAUMAS

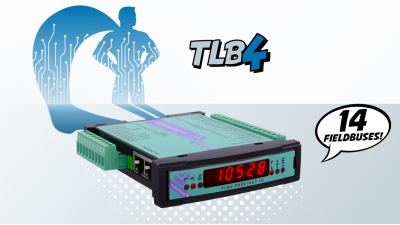

- 1 indicatore di peso COBRA 365, con funzione di trasmettitore di portata

- 1 indicatore di peso COBRA 365, con funzione di regolatore di portata

- 1 indicatore di peso TAIPAN 365, con funzione di regolatore di portata

COBRA 365 e TAIPAN 365 sono 2 componenti specifici per la pesatura dinamica, prodotti e sviluppati da LAUMAS secondo le specifiche di STAD, che li commercializza in esclusiva.

Come funziona?

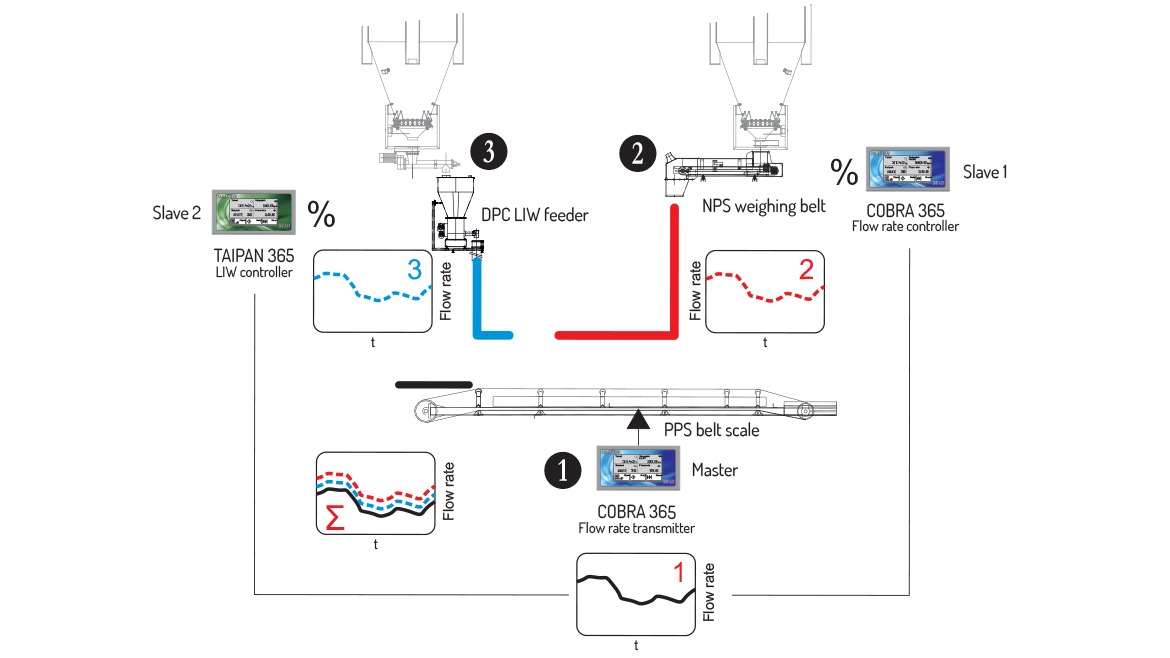

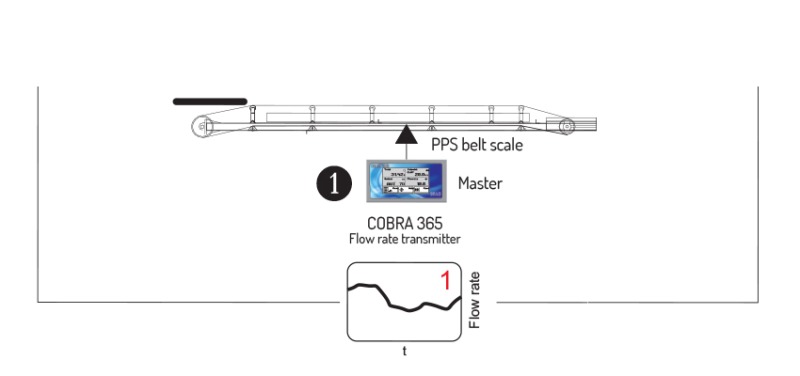

Il ponte di pesatura PPS, sotto il quale sono posizionate le 2 celle di carico AZS, rileva la portata istantanea dell'argilla trasportata sul nastro.

Al ponte di pesatura è collegato un trasmettitore di portata COBRA 365, che calcola la portata istantanea dell'argilla e svolge il ruolo di controllore "master", trasmettendo il dato ai successivi controllori "slave".

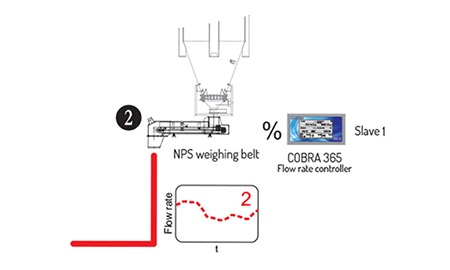

Mentre scorre su PPS, l'argilla passa sotto al nastro pesatore NPS che funge da dosatore percentuale slave e rilascia il primo additivo: il diossido di manganese (MnO2).

Al nastro pesatore NPS è collegato un regolatore di portata COBRA 365 che svolge il ruolo di primo ricevitore o controllore "slave 1".

Il COBRA 365 "master" trasmette la portata istantanea dell'argilla al COBRA 365 "slave 1" che, in funzione del dato ricevuto, regola la portata di additivo da rilasciare.

Sotto al nastro NPS sono inoltre installate 2 celle di carico AZL, che controllano la portata dell'additivo rilasciato.

È infatti fondamentale che la proporzione tra argilla e MnO2 rimanga costante.

Poniamo che la percentuale di MnO2 da additivare sia dell'1,5% rispetto alla portata dell'argilla. Nel caso in cui il "master" rilevi che la portata istantanea dell'argilla è di 100 ton/h, "slave 1" dovrà regolare la portata di MnO2 a 1500 kg/h. Se la portata istantanea dell'argilla dovesse scendere a 50 ton/h, anche la portata di MnO2 dovrà scendere proporzionalmente a 750 kg/h.

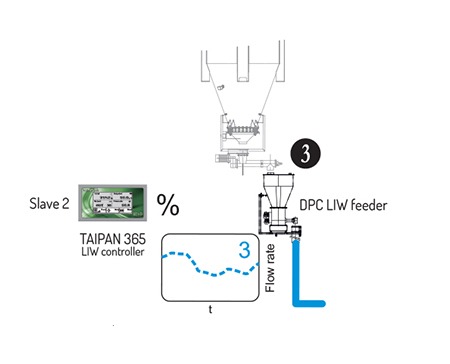

L'argilla continua a scorrere e arriva sotto al dosatore a perdita di peso DPC che regola il dosaggio del secondo additivo: il diossido di ferro (FeO2).

Al dosatore sono abbianati il regolatore di portata TAIPAN 365 e 1 cella di carico PEC.

TAIPAN 365 svolge il ruolo di secondo ricevitore o "slave 2", mentre la cella di carico PEC, posizionata sotto al dosatore DPC, controlla il decremento del peso nella fase di scarico del prodotto.

Il COBRA 365 "master" trasmette il dato della portata istantanea dell'argilla anche al regolatore TAIPAN 365 "slave 2", che può così regolare il dosaggio dell'additivo in funzione del dato ricevuto.

Anche in questo caso la proporzione di questi 2 ingredienti deve rimanere costante.

Il valore aggiunto

- COBRA 365 e TAIPAN 365 comunicano tra loro in modalità master/slave dando vita a sistemi di dosaggio efficaci, semplici ed economici.

Entrambi i modelli dispongono comunque di diversi bus di campo per interagire anche con sofisticati sistemi di supervisione da PLC. - Le celle di carico AZS posizionate sotto al ponte di pesatura PPS, hanno un elevato coefficiente di sovraccarico. Questo contribuisce alla robustezza del sistema di pesatura e assicura l'accuratezza della pesatura.

- La combinazione degli elementi permette di mantenere costante la proporzione degli additivi rispetto alla quantità di argilla, garantendo un prodotto finale resistente e di qualità.