Com’è fatto un trasmettitore di peso?

Tutte le fasi di produzione di un trasmettitore di peso LAUMAS.

Dalla progettazione degli indicatori e dei trasmettitori di peso, fino al collaudo e alla commercializzazione dei prodotti finiti: in LAUMAS curiamo tutte le fasi di produzione della nostra strumentazione elettronica di pesatura, assicurando alti standard di qualità in ogni passaggio.

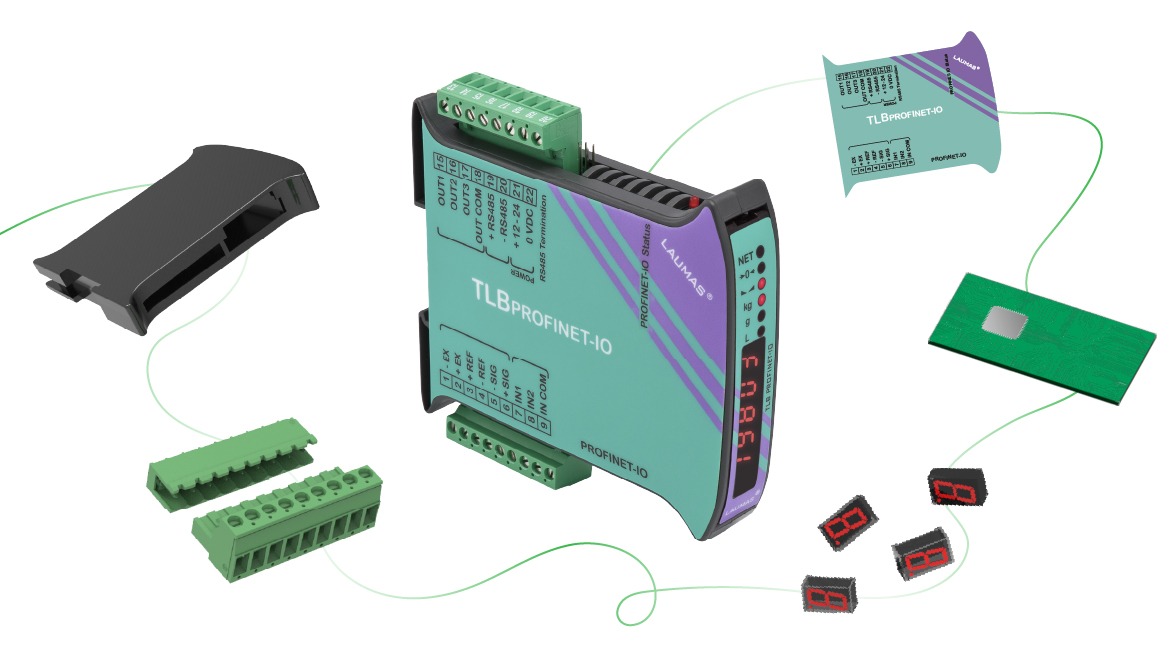

Vediamo da vicino come nasce un trasmettitore di peso TLB PROFINET IO.

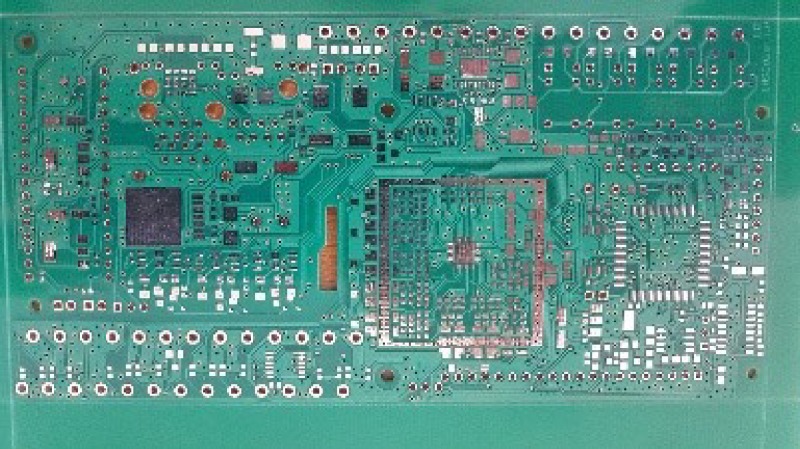

1. Il circuito stampato

La produzione del trasmettitore di peso parte proprio da qui: dal circuito stampato (Printed Circuit Board o PCB), una scheda nuda prodotta appositamente per LAUMAS sulla base delle indicazioni fornite dagli ingegneri del reparto di Ricerca & Sviluppo.

Sulle parti esposte di ogni circuito stampato (pads) verranno posizionati e saldati i componenti elettronici SMD (Surface Mounting Device, ossia i componenti montati sulla superficie della scheda) che costituiranno il cuore pulsante del nostro trasmettitore di peso.

La pavimentazione antistatica del reparto di produzione delle elettroniche di pesatura LAUMAS.

I componenti elettronici sono estremamente sensibili alle cariche elettrostatiche.

Per evitare potenziali danneggiamenti il pavimento del reparto produttivo è antistatico: è completamente rivestito da una speciale resina, resa conduttiva dalla presenza di fibre di carbonio, nella quale è annegata una griglia di rame collegata alla messa a terra dell’impianto elettrico.

Tutti gli operatori indossano scarpe antistatiche, così da essere allo stesso potenziale della messa a terra dell’impianto.

2. Accettazione e stoccaggio dei componenti elettronici

Poniamo particolare attenzione alla tracciabilità dei componenti elettronici che verranno saldati sul circuito stampato.

In fase di accettazione, etichettiamo ciascun componente con un QR code univoco che ne identifica l’intera filiera: codice anagrafico del produttore, lotto di produzione e i riferimenti del documento di trasporto.

Nella scelta dei componenti di cui ci riforniamo siamo sensibili al rispetto del Conflict Mineral Policy Statement.

In risposta alle violenze e alle violazioni dei diritti umani nell’estrazione di alcuni minerali nell’area orientale della Repubblica Democratica del Congo, ci impegniamo a promuovere la tracciabilità di questi minerali e la trasparenza della filiera assicurando l’utilizzo di materiali e componenti esclusivamente “conflict free”.

Tutti i componenti vengono poi stoccati in un magazzino che controlla sia la temperatura (inferiore ai 22°C) sia l’umidità (inferiore al 10%), per evitare eventuali alterazioni ai componenti stessi.

Ogni commessa di produzione ha un codice al quale sono associate tutte le quantità da produrre e le varie fasi di lavorazione previste.

Il magazzino automatico segnala le giacenze e verifica che al suo interno siano presenti tutti i componenti necessari per procedere alla produzione della commessa.

Una volta ricevuta la commessa e verificata la presenza dei componenti, un braccio automatico li seleziona prelevandoli dai cassetti e li deposita su un ripiano.

L'operatore ritira i componenti prelevati e li dispone su un carrello per trasferirli alle fasi di lavorazione successive.

Magazzini automatici con controlli di temperatura e umidità dei componenti allocati all’interno.

Il braccio meccanico, all’interno del magazzino automatico, estrae i cassetti contenenti i componenti elettronici.

3. Settaggio macchine

Dopo avere preparato tutti i componenti funzionali alla produzione del trasmettitore di peso, si procede al settaggio delle macchine.

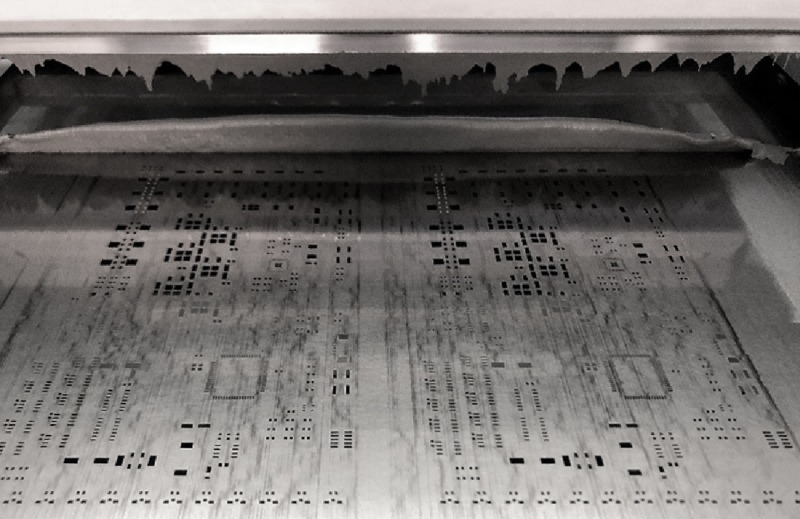

Macchina serigrafica

L'operatore posiziona all’interno della macchina la lamina serigrafica, una lastra d’acciaio dotata di precisi fori che corrispondono ai pads predefiniti del circuito stampato su cui andranno posizionati e saldati i componenti.

La lamina funge da stencil: attraverso i fori la macchina eroga precisamente sui pads del PCB la pasta di stagno funzionale alla saldatura.

Pick and Place

L'operatore seleziona i caricatori (feeder) scegliendone la dimensione a seconda del tipo di componente da installare.

Poi inserisce le bobine con i componenti nei feeder corrispondenti e li posiziona seguendo un preciso ordine di numerazione indicato dalla macchina.

La lamina serigrafica, che funge da stencil per l’erogazione precisa della pasta di stagno.

La macchina Pick and Place, con le bobine dei componenti inserite nei feeder.

È importante eseguire ogni anno la manutenzione delle macchine, per assicurarne la corretta calibrazione e di conseguenza la precisione.

Dovendo infatti assemblare microcomponenti che arrivano a misurare anche solo pochi decimi di millimetro, anche un minimo spostamento rappresenterebbe un problema.

4. Avvio della produzione

Una volta ultimate le fasi di preparazione, ha inizio la lavorazione della scheda elettronica.

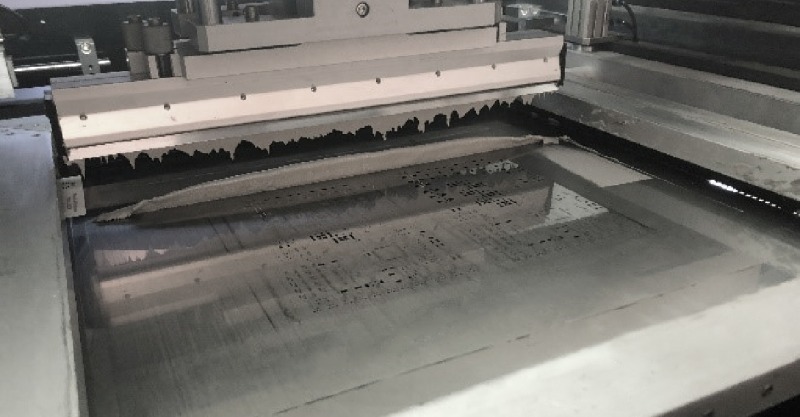

Il processo serigrafico

La macchina serigrafica deposita la pasta saldante di stagno in corrispondenza dei fori dello stencil, ossia sui punti della scheda in cui la macchina Pick and Place posizionerà i componenti da saldare.

Si tratta di un dispositivo ad alta precisione: prima di procedere all’erogazione della pasta, un software dedicato alla gestione della macchina verifica che la lamina serigrafica sia perfettamente centrata sulla scheda.

Macchina serigrafica per l’erogazione della pasta di stagno sul PCB.

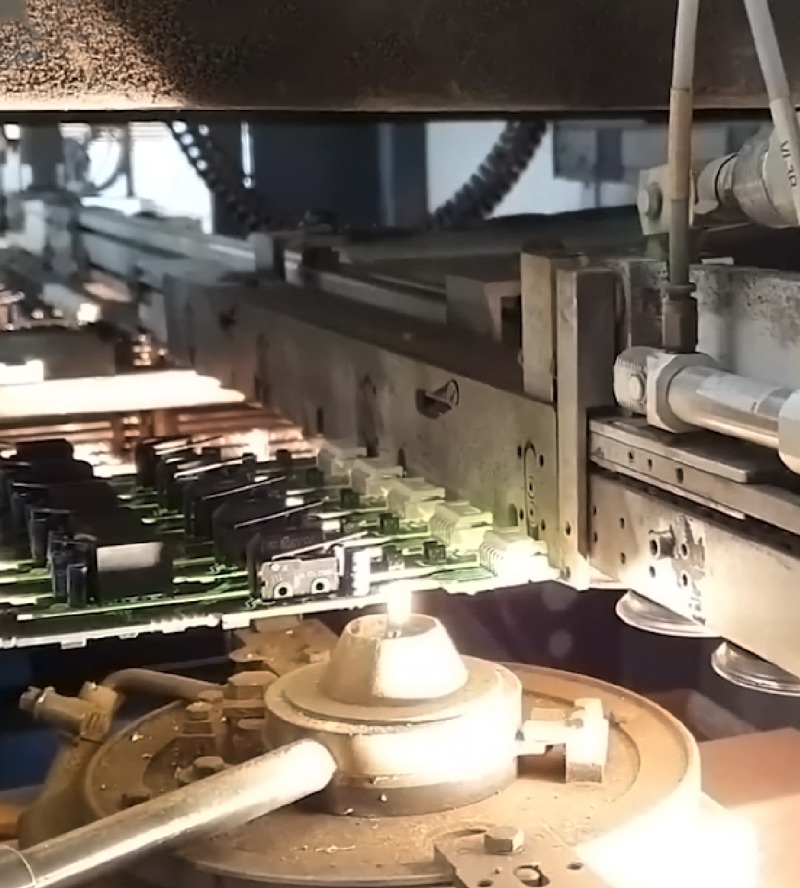

La macchina Pick and Place

Velocissima ed estremamente precisa, la Pick and Place procede all’assemblaggio dei componenti SMD sulla scheda elettronica.

Grazie a un sistema di aspirazione la macchina preleva i componenti.

Attraverso una videocamera elabora un’immagine del processo che valuta l’idoneità di ogni singolo componente in base a parametri come dimensione e rotazione.

Se il componente è adatto viene depositato sulla scheda, se non lo è viene scartato nella cosiddetta “dump box” (scatola di scarto).

Dettaglio della macchina Pick and Place in funzione.

I componenti idonei vengono semplicemente appoggiati sui PADS del circuito stampato, su cui la macchina serigrafica ha già erogato lo stagno.

Il punto esatto della scheda su cui il componente viene depositato è il risultato del progetto sviluppato dal nostro reparto di Ricerca e Sviluppo, trasferito su file e importato nella macchina.

La Pick and Place è in realtà una linea composta da 2 macchine: una assembla i componenti più piccoli, detti chip (resistenze, condensatori, diodi, transistors), mentre l’altra si occupa dei componenti più grandi (integrati, microprocessori e connettori).

In questo modo si evita di interrompere la produzione per cambiare gli attrezzi, che sono differenti a seconda delle dimensioni del componenti: la macchina è sempre in funzione, si ottimizza e velocizza il lavoro e si garantiscono alti standard in termini di performance.

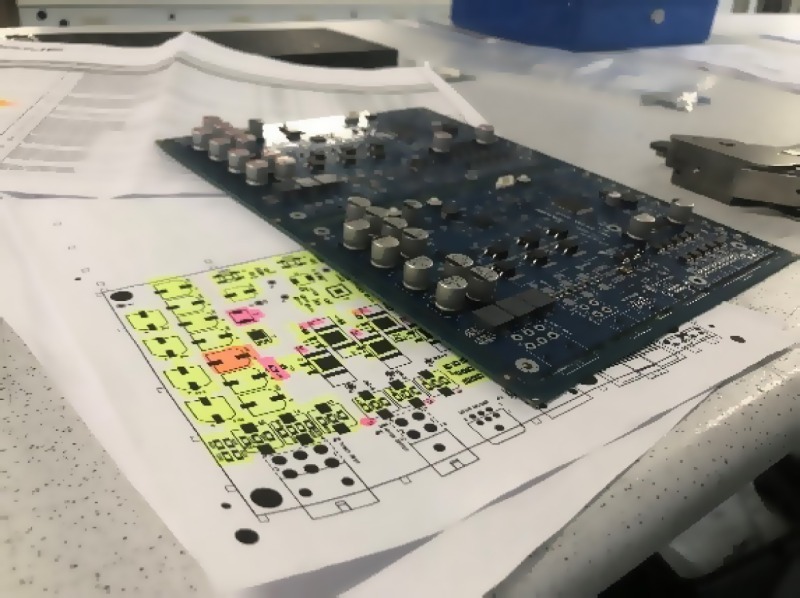

5. La "golden board"

La prima scheda elettronica assemblata lascia le macchine e passa nelle mani dell’operatore che la analizza e verifica che tutto corrisponda al progetto riportato sulla distinta base dei materiali (Diba, o “bill of materials”): il documento ufficiale che specifica il tipo e il valore di ciascun componente in ogni posizione della scheda.

Se la prima scheda supera perfettamente il controllo, diventa la “golden board”, cioè la scheda campione di riferimento, verificata e validata, che rispetta tutti gli standard di progettazione previsti.

La “golden board” fungerà da punto di riferimento nel processo di produzione, per garantire che le schede prodotte successivamente siano coerenti con essa, assicurando uniformità nella qualità e nelle prestazioni complessive del prodotto finale.

La scheda elettronica validata come come golden board con la distinta dei materiali.

Quando si parla di "valore" in un elenco di componenti per l'assemblaggio di una scheda elettronica, ci si riferisce alle seguenti specifiche:

-

valore elettrico: fa riferimento a parametri elettrici come resistenza, capacità, induttanza;

-

tolleranze: indicano di quanto il valore reale possa deviare da quello nominale;

-

caratteristiche fisiche: dimensioni, peso e forma, che possono influenzare l'assemblaggio e il design della scheda.

6. Saldatura in forno a rifusione

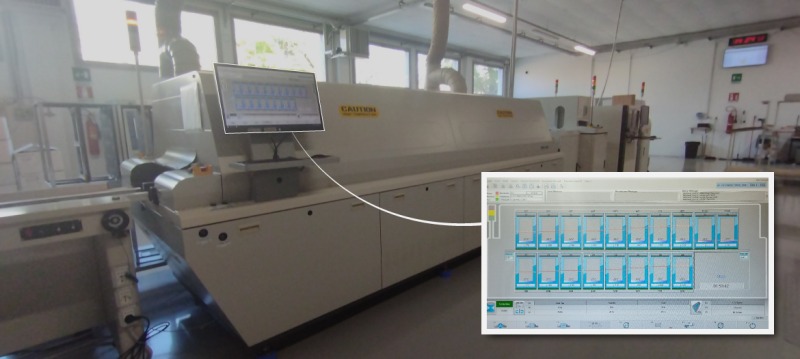

Dopo la stesura della pasta di stagno e l’assemblaggio, la scheda elettronica entra nel forno a rifusione per la saldatura dei componenti.

Il forno a rifusione è un impianto avanzato progettato per garantire un processo di riscaldamento e raffreddamento altamente controllato, ideale per la fusione e la rifusione delle leghe metalliche contenute nella crema di stagno.

Il forno è composto da 8+8 zone riscaldanti (presenti sia nella parte superiore che inferiore) e da 2 zone di raffreddamento.

Forno a rifusione con 8+8 zone riscaldanti + 2 zone di raffreddamento.

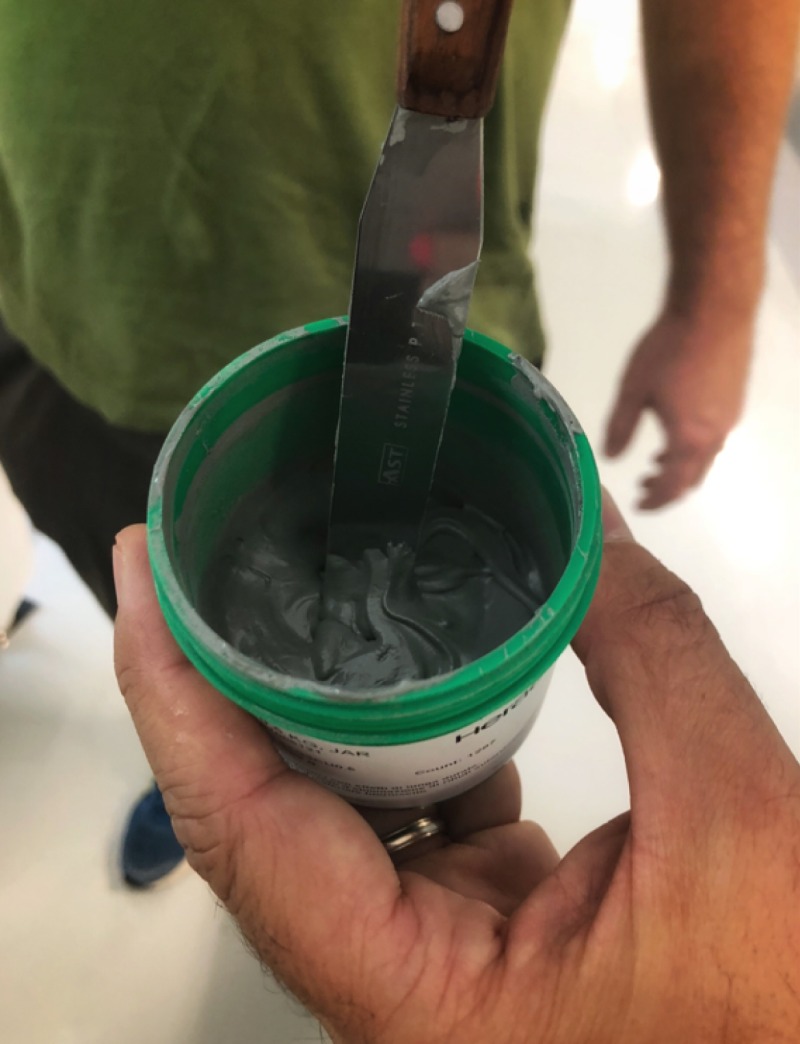

La pasta saldante viene rifusa nel forno dove passa dallo stato liquido a quello solido seguendo un preciso profilo termico, indicato dai produttori della crema stessa.

Ogni pasta di stagno ha infatti le proprie caratteristiche specifiche e, per ottenere un profilo di saldatura corretto, deve rimanere nelle diverse zone del forno a temperature precise e per tempi ben determinati.

Per verificare che il profilo termico sia sempre corretto, viene controllato periodicamente attraverso profilatori di temperatura calibrati e certificati da enti preposti.

Il profilatore utilizza sensori e sistemi di monitoraggio per analizzare e controllare la temperatura e il flusso d’aria all'interno del forno.

Il suo scopo principale è assicurare che il metallo contenuto nelle creme di stagno venga riscaldato in modo uniforme e che durante il processo di rifusione vengano mantenute le caratteristiche desiderate del profilo termico.

Un controllo preciso della temperatura è essenziale per prevenire difetti nel prodotto finale.

Anche la pasta di stagno utilizzata è sempre certificata, a garanzia del rispetto di tutti i parametri di saldatura che ne assicurano la qualità, la tenuta e l’affidabilità nel tempo.

La pasta di stagno che utilizziamo è una formulazione senza piombo, conforme a diverse norme e certificazioni, che includono:

-

ROHS: direttiva che limita l’uso di sostanze pericolose nei dispositivi elettronici.

-

REACH: regolamento europeo riguardante la registrazione, la valutazione, l’autorizzazione e la restrizione delle sostanze chimiche.

-

ISO 9001: certificatazione che garantisce un sistema di gestione della qualità nella produzione.

-

IPC: standard specifici per l'industria elettronica che riguardano la qualità della saldatura e le prestazioni del prodotto

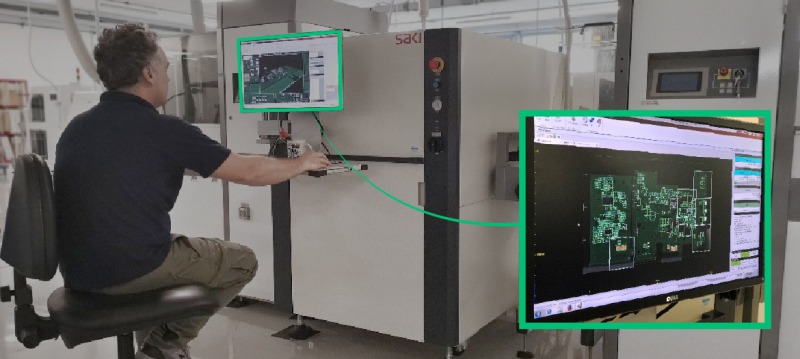

7. Ispezione ottica 3D

Dopo la saldatura dei componenti al circuito stampato, si esegue l’ispezione ottica automatica (AOI 3D) delle schede elettroniche.

L’operatore inserisce le schede in una macchina ad altissima tecnologia che analizza tutti i componenti ricostruendone un’immagine tridimensionale dettagliata.

Questa gli permette di controllare approfonditamente sia ogni singolo componente che la sua saldatura e di verificare diversi fattori:

- la presenza o l’assenza di componenti sulla scheda e la loro polarità;

- il giunto di saldatura e la sua conformità ai parametri richiesti dagli standard IPC di qualità.

Macchina per l’ispezione ottica 3D delle schede elettroniche.

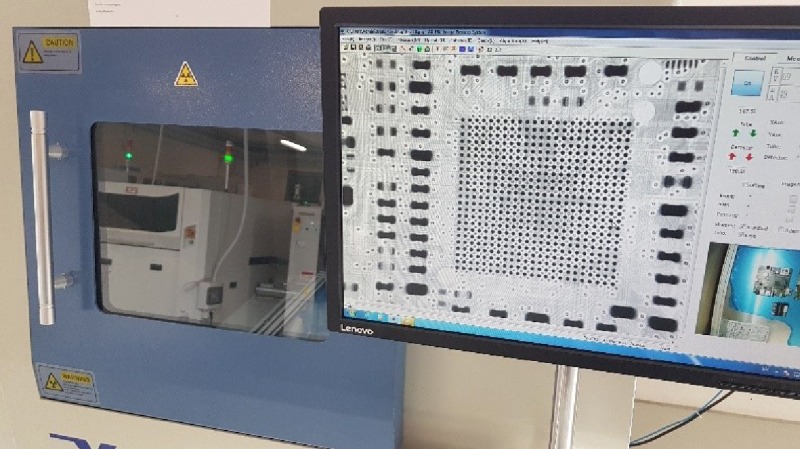

In abbinamento alle macchine AOI, possono essere utilizzate anche quelle a raggi X.

L’analisi a raggi X della scheda elettronica serve per visualizzare la correttezza delle interconnessioni interne dei componenti; è utile per identificare difetti, verificare l'integrità delle saldature e analizzare la disposizione dei circuiti.

Macchina per l'analisi a raggi x della scheda elettronica.

8. Assemblaggio manuale e saldatrice selettiva

Le schede elettroniche semilavorate e validate come perfette dall’ispezione ottica 3D, sono pronte per l’assemblaggio manuale.

Non tutti i componenti di una scheda infatti possono essere assemblati attraverso una macchina: alcuni devono essere posizionati a mano da operatori specializzati, con l’aiuto di attrezzature specifiche e seguendo lo schema di assemblaggio della documentazione tecnica realizzata dal reparto R&D.

I componenti che si assemblano manualmente sono i cosiddetti THC (“Through Hole Components” = a foro passante), come ad esempio tasti, display, condensatori elettrolitici, induttanze, conduttori di alimentazione, connettori ethernet, led, morsetti.

Anche i componenti posizionati manualmente devono poi essere saldati. A seconda del tipo di scheda elettronica, si usano 2 macchine diverse:

▷ Saldatrice a onde di stagno: è la saldatrice tradizionale, che salda tutti i componenti contemporaneamente.

È utilizzata per le schede elettroniche più semplici, che presentano componenti solo sulla parte superiore.

▷ Saldatrice selettiva: è la saldatrice che, grazie a un ugello, salda punto a punto i singoli componenti.

È usata per le schede elettroniche più complesse da gestire, ossia quelle che presentano componenti sia sulla parte superiore che su quella inferiore (schede doppio a lato).

Nonostante la scheda del trasmettitore di peso TLB Profinet non sia della tipologia a doppio lato, utilizziamo comunque una saldatrice selettiva, perché crea meno stress termici alla scheda risultando più performante.

Saldatura selettiva di una scheda a doppio lato.

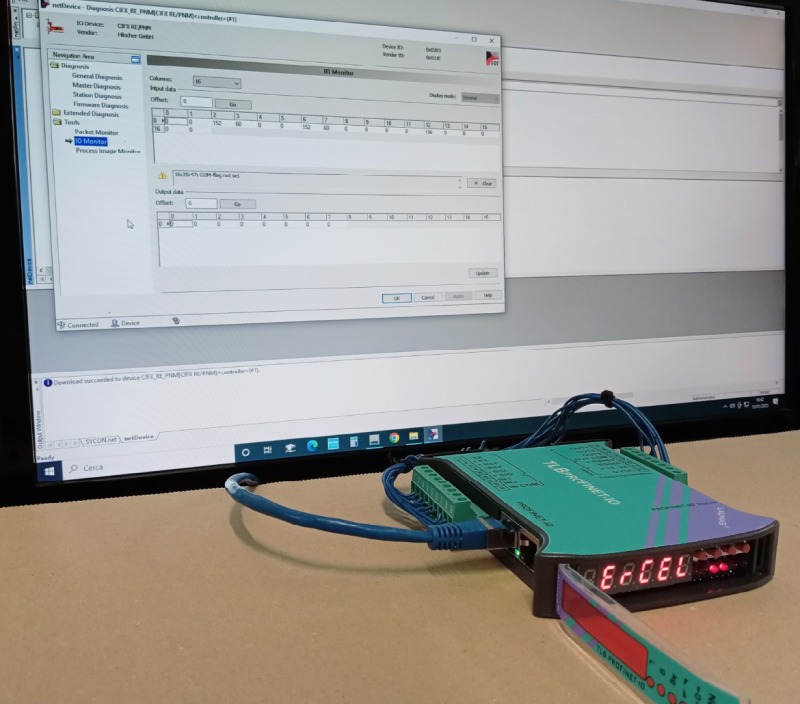

9. Controllo, completamento schede e programmazione del firmware

Al termine della produzione della scheda elettronica, si effettuano gli ultimi controlli dopo la saldatura e si procede con gli step successivi:

- l’etichettatura e il montaggio del display;

- la programmazione, tramite cui si installa il firmware nel microprocessore del trasmettitore di peso;

- il collaudo del bus di campo.

Successivamente, le schede elettroniche vengono chiuse meccanicamente e riposte negli appositi contenitori.

Questo passaggio avviene prima del collaudo finale per assicurare che dopo avere passato il test il prodotto non venga più manipolato ed evitare così il rischio di qualsiasi danneggiamento.

Fase di collaudo del bus di campo del trasmettitore di peso TLB Profinet IO.

Assemblaggio elettromeccanico di una scheda elettronica: tecnici esperti uniscono con precisione le schede elettroniche ai propri contenitori plastici.

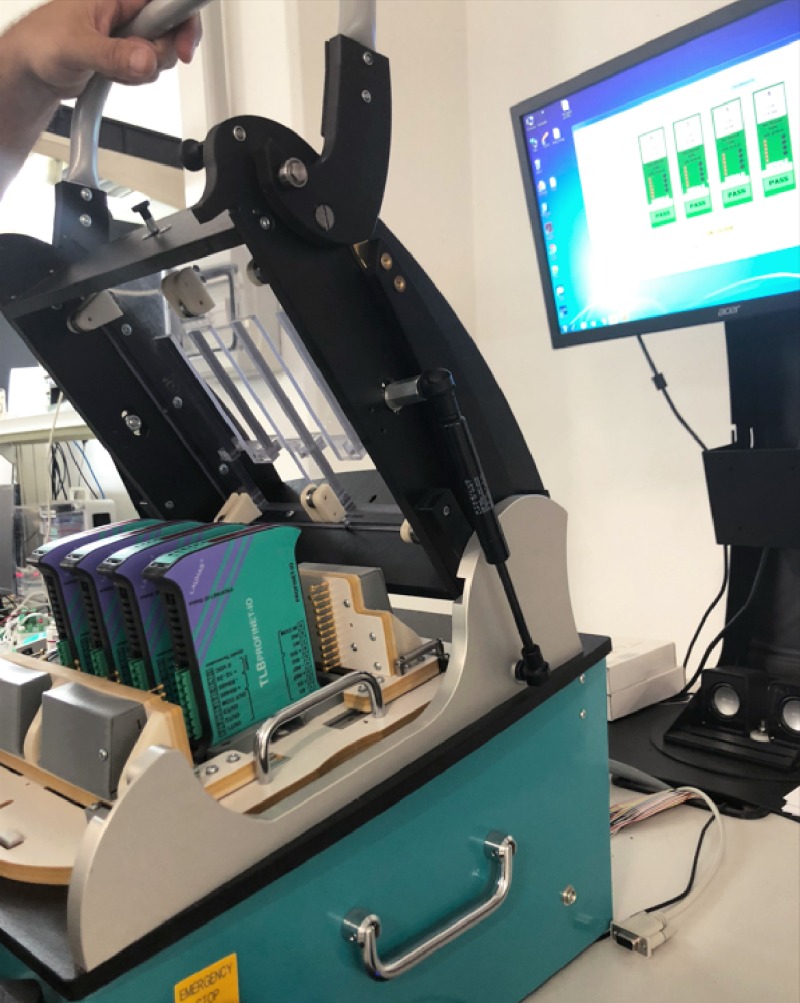

10. Collaudo finale

Il collaudo finale dei trasmettitori di peso è l’ultimo passaggio della produzione.

La stazione di collaudo utilizzata per verificare il corretto funzionamento dei trasmettitori di peso.

L’operatore inserisce il prodotto all’interno della stazione di collaudo, dove un sistema che scorre su guide lineari si connette alle morsettiere dello strumento tramite contatti dorati.

A questo punto l’operatore indica nel software di collaudo il modello della scheda dello strumento che deve essere testato (in questo caso TLB PROFINET IO), al quale sono associati una serie di parametri da verificare.

Il test inizia con i controlli più semplici, come le alimentazioni, gli ingressi, le uscite seriali e analogiche, gli assorbimenti della scheda.

Successivamente si simula a tutti gli effetti il funzionamento dello strumento attraverso un simulatore di celle di carico che verifica la calibrazione teorica, la linearità e tutto ciò che il reparto di ricerca e sviluppo ritiene essenziale per garantire la massima affidabilità e ripetibilità del trasmettitore di peso.

Contemporaneamente, l’operatore controlla led, display e tasti.

Dopo avere superato anche il collaudo finale, il trasmettitore di peso TLB PROFINET IO LAUMAS è pronto per essere commercializzato.

PRODOTTI CORRELATI

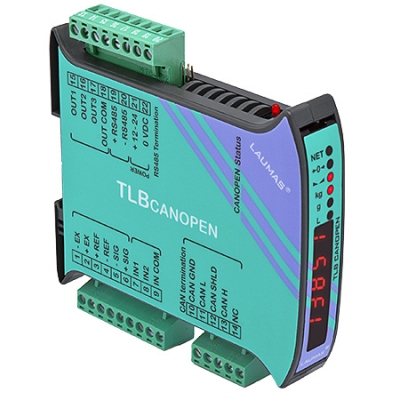

TLB CANOPEN

Trasmettitori di peso

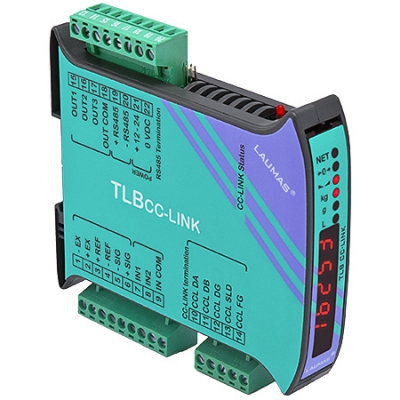

TLB CC-LINK

Trasmettitori di peso

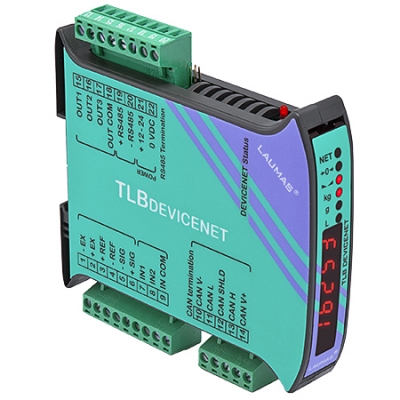

TLB DEVICENET

Trasmettitori di peso

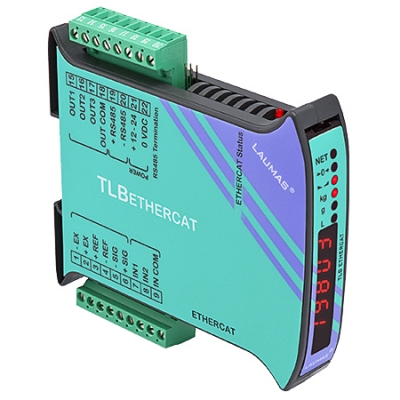

TLB ETHERCAT

Trasmettitori di peso

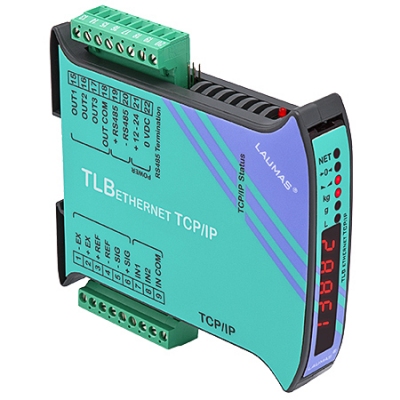

TLB ETHERNET TCP/IP

Trasmettitori di peso

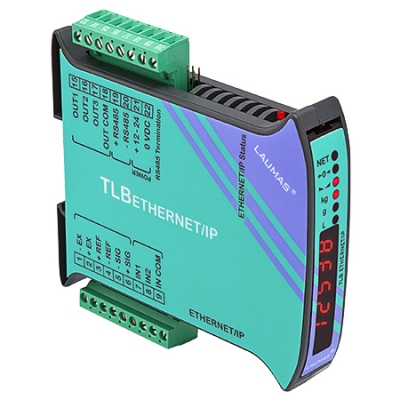

TLB ETHERNET/IP

Trasmettitori di peso

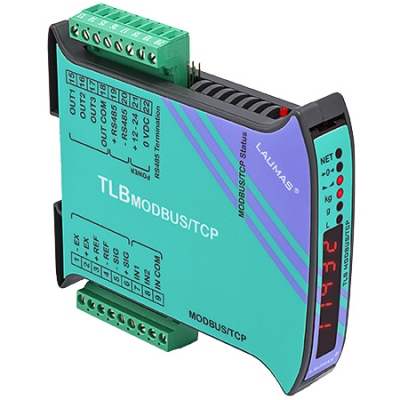

TLB MODBUS/TCP

Trasmettitori di peso

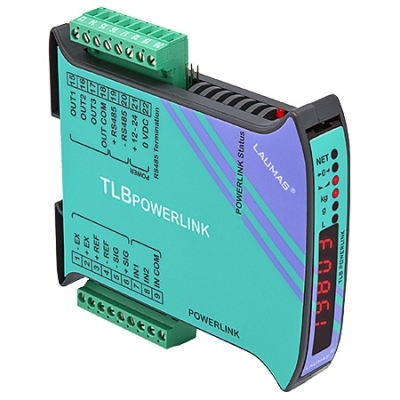

TLB POWERLINK

Trasmettitori di peso

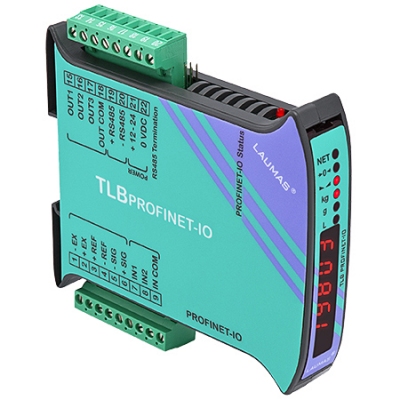

TLB PROFINET IO

Trasmettitori di peso

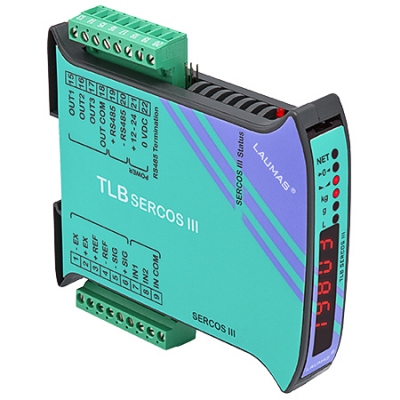

TLB SERCOS III

Trasmettitori di peso