Como é feito um transmissor de peso?

Todas as etapas de produção de um transmissor de peso LAUMAS.

Do projeto dos indicadores e transmissores de peso até a inspeção final e a comercialização dos produtos acabados: na LAUMAS, cuidamos de todas as etapas de produção de nossa instrumentação eletrônica de pesagem, garantindo altos padrões de qualidade em cada etapa.

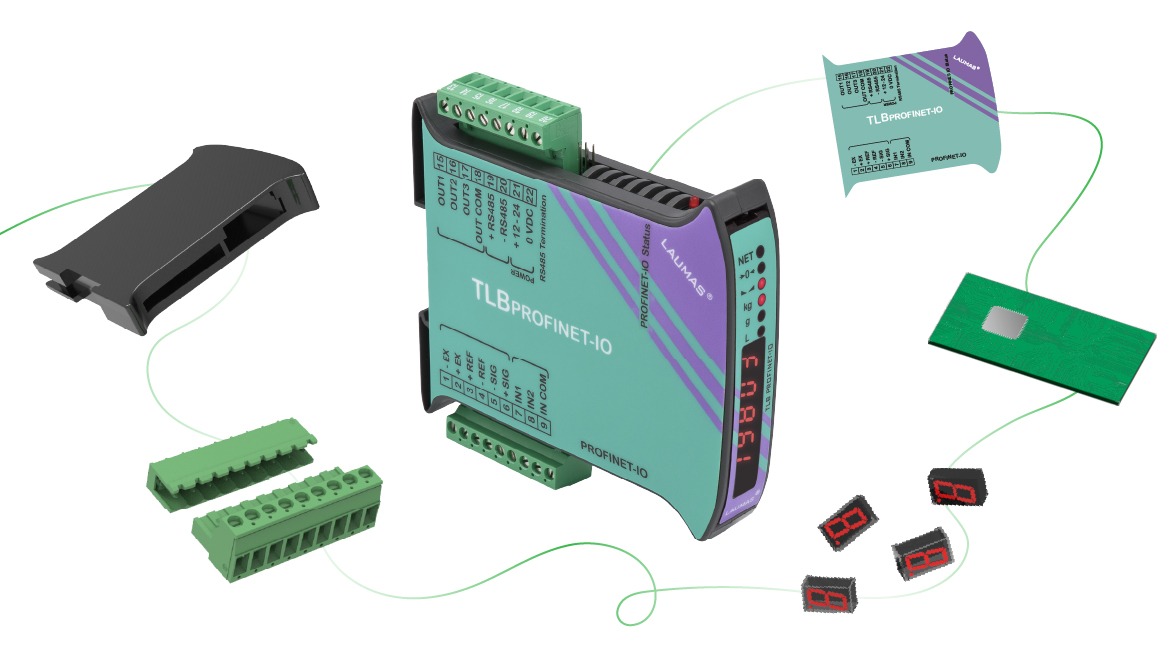

Vamos ver como nasce um transmissor de peso TLB PROFINET IO.

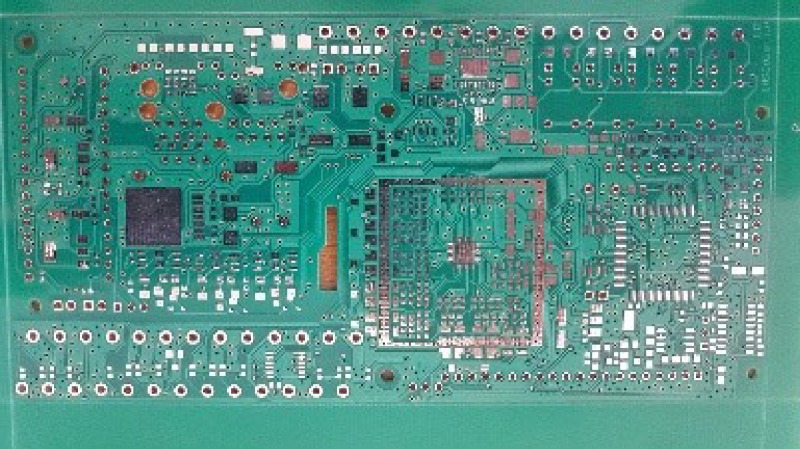

1. O circuito impresso

O transmissor de peso é produzido a partir deste ponto: do circuito impresso (Printed Circuit Board ou PCB), uma placa nua produzida especificamente para a LAUMAS com base nas indicações fornecidas pelo departamento de Pesquisa e Desenvolvimento.

Nas partes expostas de cada circuito impresso (pads) serão posicionados e soldados os componentes eletrônicos SMD (Surface Mounting Device, ou seja, os componentes montados na superfície da placa) que serão o coração do nosso transmissor de peso.

O pavimento antiestático do departamento de produção de sistemas eletrônicos de pesagem da LAUMAS.

Os componentes eletrônicos são extremamente sensíveis a cargas eletrostáticas.

Para evitar danos potenciais, o pavimento do departamento de produção é antiestático: ele é completamente revestido com uma resina especial, que se torna condutora pela presença de fibras de carbono nas quais é mergulhada uma grade de cobre conectada ao aterramento do sistema elétrico.

Todos os operadores usam calçados antiestáticos, de modo a ter o mesmo potencial do aterramento do sistema.

2. Aceitação e armazenamento de componentes eletrônicos

Prestamos especial atenção à rastreabilidade dos componentes eletrônicos a serem soldados no circuito impresso.

Durante a aceitação, etiquetamos cada componente com um QR code unívoco que identifica toda a cadeia de suprimentos: código de origem do produtor, lote de produção e referências dos documentos de transporte.

Na escolha dos componentes que recebemos, somos sensíveis em relação à Conflict Mineral Policy Statement.

Em resposta à violência e às violações dos direitos humanos na extração de certos minerais na parte oriental da República Democrática do Congo, nos empenhamos em promover a rastreabilidade desses minerais e a transparência da cadeia de suprimentos, garantindo que os materiais e componentes utilizados sejam exclusivamente "conflict free".

Todos os componentes são então armazenados em um armazém que controla tanto a temperatura (inferior a 22 °C) seja a umidade (inferior a 10%), para evitar qualquer alteração dos próprios componentes.

Cada pedido de produção tem um código ao qual são associadas todas as quantidades a produzir e as várias fases de transformação.

O armazém automático indica o estoque e verifica se todos os componentes necessários para realizar a produção do pedido estão presentes.

Uma vez recebido o pedido e verificada a presença dos componentes, um braço automático os seleciona retirando-os das caixas e os deposita em uma prateleira.

O operador retira os componentes e os coloca em um carrinho para transferi-los para as próximas etapas de processamento.

Armazéns automáticos com controles de temperatura e umidade dos componentes colocados em seu interior.

O braço mecânico, dentro do armazém automático, remove as caixas que contêm os componentes eletrônicos.

3. Set up das máquinas

Após a preparação de todos os componentes funcionais para a produção do transmissor de peso, as máquinas são configuradas.

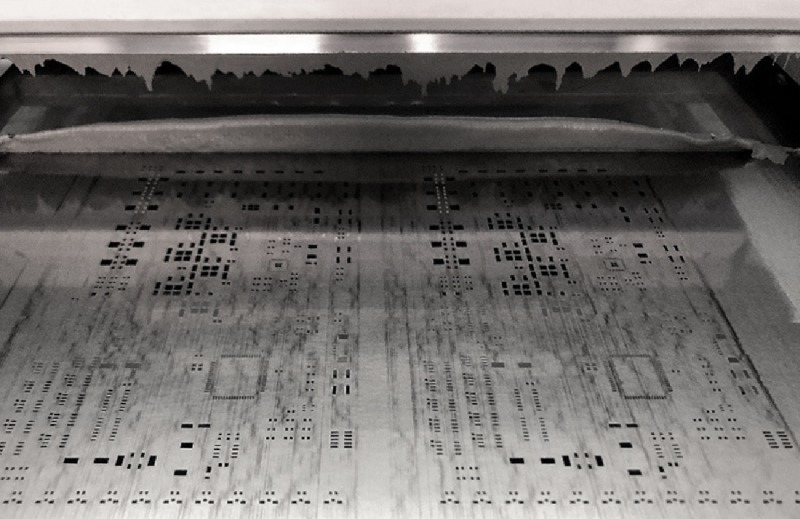

Máquina serigráfica

O operador coloca a lâmina serigráfica dentro da máquina, uma placa de aço com furos precisos correspondentes aos pads pré-definidos do circuito impresso no qual os componentes serão posicionados e soldados.

A lâmina atua como um estêncil: através dos furos, a máquina alimenta com precisão sobre os pads do circuito impresso a pasta de estanho que serve para a soldagem.

Pick and Place

O operador seleciona os carregadores (feeders) escolhendo o tamanho dependendo do tipo de componente a ser instalado.

Em seguida, insere as bobinas com os componentes nos feeders correspondentes e os coloca seguindo uma ordem de numeração precisa indicada pela máquina.

A lâmina serigráfica, que atua como um estêncil para a distribuição precisa da pasta de estanho.

A máquina Pick and Place com as bobinas dos componentes inseridas nos feeders.

É importante realizar todos os anos a manutenção das máquinas para garantir seu ajuste correto e, portanto, sua precisão. Sendo necessário montar microcomponentes que podem medir até mesmo décimos de milímetro, mesmo o menor movimento poderia causar um problema.

4. Início da produção

Depois de concluir as etapas de preparação, começa o processamento da placa eletrônica.

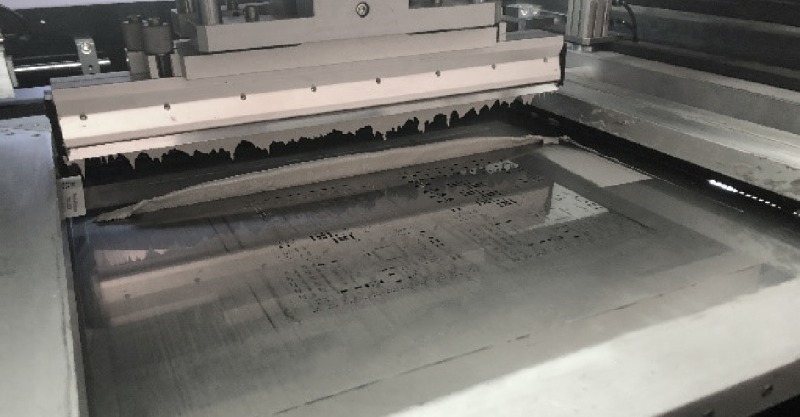

O processo de serigrafia

A máquina serigráfica deposita a pasta de solda de estanho em correspondência dos furos do estêncil, ou seja, nos pontos da placa onde a máquina "Pick&Place" irá colocar os componentes a serem soldados.

Este é um dispositivo de alta precisão: antes de efetuar a distribuição da pasta, um software dedicado ao gerenciamento da máquina verifica se a lâmina serigráfica está perfeitamente centrada na placa.

Máquina de serigrafia para o fornecimento de pasta de estanho na PCB.

A máquina Pick and Place

Muito rápida e extremamente precisa, a máquina Pick and Place realiza a montagem dos componentes SMD na placa eletrônica.

Graças a um sistema de aspiração, a máquina coleta os componentes.

Através de uma câmera de vídeo, cria uma imagem do processo que avalia a idoneidade de cada componente de acordo com parâmetros como tamanho e rotação.

Se o componente for adequado, ele será depositado na placa, caso contrário será descartado na chamada "dump box" (caixa de descarte).

Detalhe da máquina Pick and Place em operação.

Os componentes adequados são simplesmente apoiados nos pads do circuito impresso, no qual a máquina serigráfica já dispensou o estanho.

O ponto exato da placa em que o componente é depositado é resultado do projeto desenvolvido por nosso departamento de P&D, transferido para um arquivo e importado na máquina.

A Pick and Place é na verdade uma linha composta por 2 máquinas: uma monta os componentes menores, chamados chips (resistores, capacitores, diodos, transistores), enquanto a outra trata dos componentes maiores (circuitos integrados, microprocessadores e conectores).

Desta forma, evita-se a interrupção da produção para a troca de ferramentas, que são diferentes dependendo do tamanho dos componentes: a máquina está sempre em funcionamento, otimiza e acelera o trabalho e garante elevados padrões de desempenho.

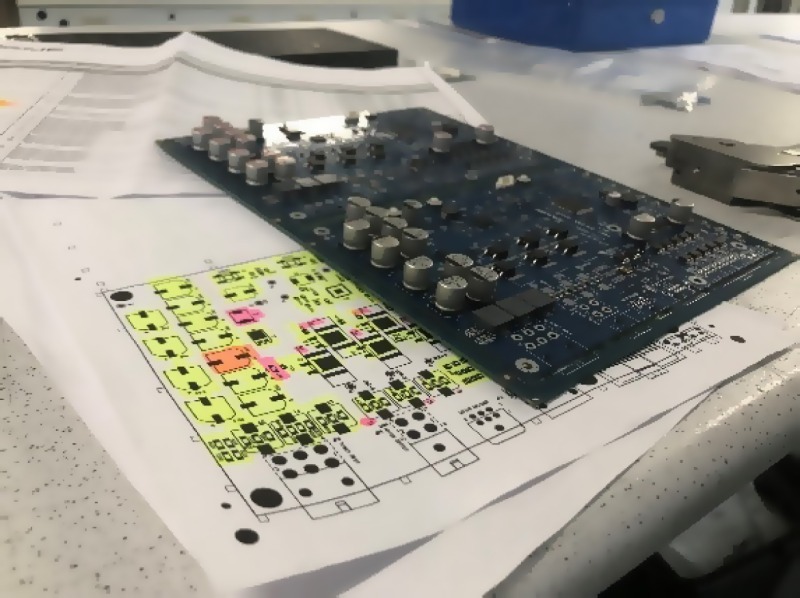

5. A "golden board"

A primeira placa eletrônica montada sai das máquinas e passa para as mãos do operador, que a analisa e verifica se tudo corresponde ao projeto indicado na lista básica de materiais (Diba, ou "bill of materials"): o documento oficial que especifica o tipo e o valor de cada componente em cada posição na placa.

Se a primeira placa passa pela verificação, torna-se a "golden board", ou seja, a placa padrão de referência, verificada e validada, que obedece todos os padrões de projeto exigidos.

A "golden board" servirá como ponto de referência no processo de produção, para garantir que as placas subsequentes sejam consistentes com ela, garantindo a uniformidade na qualidade e desempenho gerais do produto final.

A placa eletrônica validada como 'golden board' com a lista de materiais.

Quando falamos de "valor" em uma lista de componentes para a montagem de uma placa eletrônica, nos referimos às seguintes especificações:

-

valor elétrico: refere-se a parâmetros elétricos, como resistência, capacitância e indutância;

-

tolerâncias: indicar quanto o valor real pode se desviar do valor nominal;

-

características físicas: tamanho, peso e forma, que podem afetar a montagem e o projeto da placa.

6. Soldadura em forno de refusão

Depois da distribuição da pasta de estanho e da montagem, a placa eletrônica entra no forno de refusão para a soldadura dos componentes.

O forno de refusão é um sistema avançado projetado para garantir um processo de aquecimento e resfriamento altamente controlado, ideal para a fusão e refusão de ligas metálicas contidas na pasta de estanho.

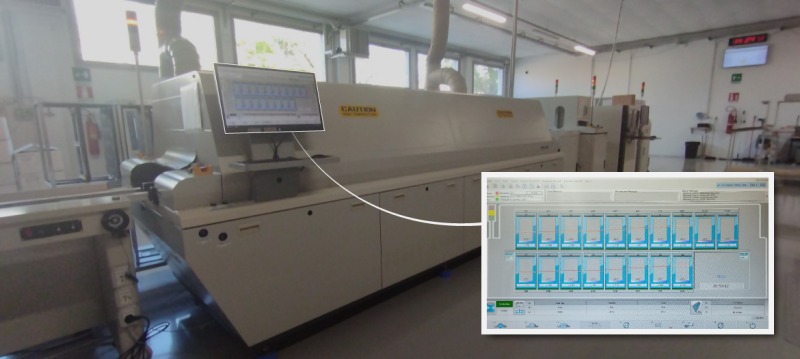

O forno é composto por 8 + 8 zonas de aquecimento (superior e inferior) e 2 zonas de resfriamento.

Forno de refusão com 8+8 zonas de aquecimento + 2 zonas de resfriamento.

A pasta de solda é refundida no forno, onde passa do estado líquido para o estado sólido seguindo um perfil térmico preciso, indicado pelos próprios produtores da pasta.

Cada pasta de estanho tem as suas características específicas e, para obter um perfil de soldadura correto, deve permanecer nas diferentes áreas do forno a temperaturas precisas e por tempos definidos.

Para garantir que o perfil térmico seja sempre correto, ele é verificado periodicamente através de perfiladores de temperatura calibrados e certificados por organismos competentes.

O perfilador usa sensores e sistemas de monitoramento para analisar e controlar a temperatura e o fluxo de ar dentro do forno.

Seu principal objetivo é garantir que o metal contido nas pastas de estanho seja aquecido uniformemente e que durante o processo de refusão as características desejadas do perfil térmico sejam mantidas.

Um controle preciso da temperatura é essencial para evitar defeitos no produto final.

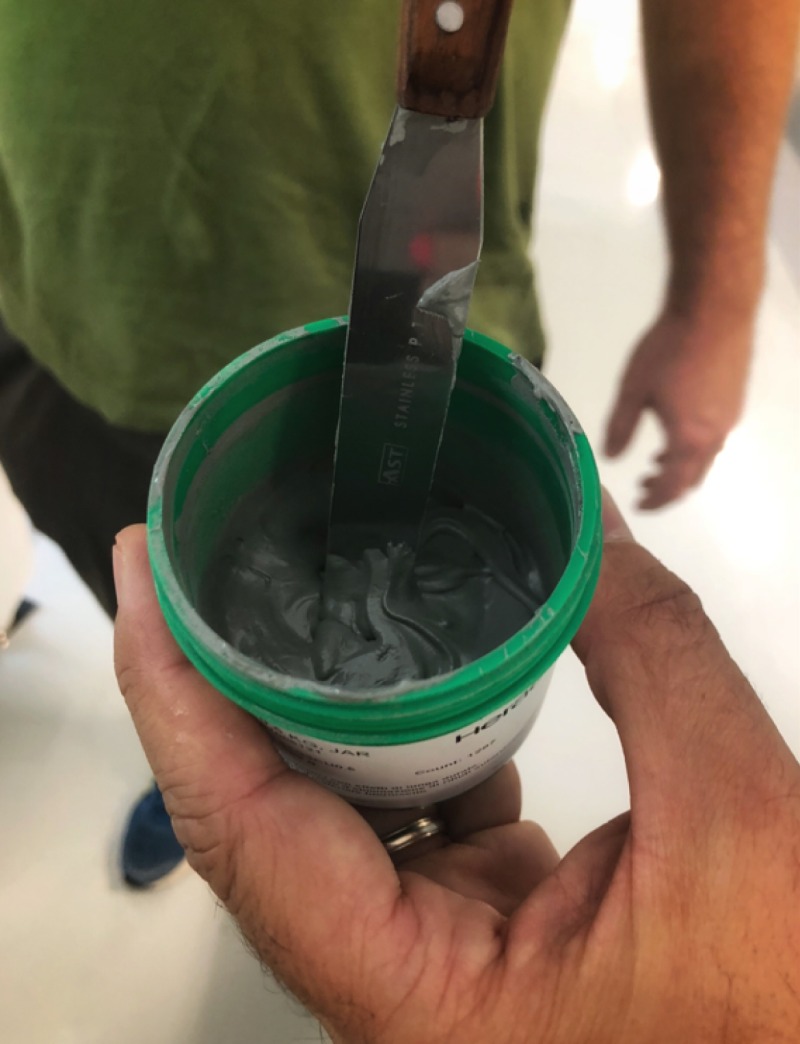

A pasta de estanho utilizada também é sempre certificada para garantir a conformidade com todos os parâmetros de soldadura que asseguram sua qualidade, resistência e confiabilidade ao longo do tempo.

A pasta de estanho que utilizamos tem uma formulação sem chumbo em conformidade com várias normas e certificações, incluindo:

-

ROHS: diretiva que restringe a utilização de substâncias perigosas em dispositivos eletrônicos.

-

REACH: regulamento europeu relativo ao registro, avaliação, autorização e restrição de produtos químicos.

-

ISO 9001: certificação que garante o sistema de gestão da qualidade na produção.

-

IPC: padrões específicos para a indústria eletrônica em relação à qualidade da soldadura e o desempenho do produto.

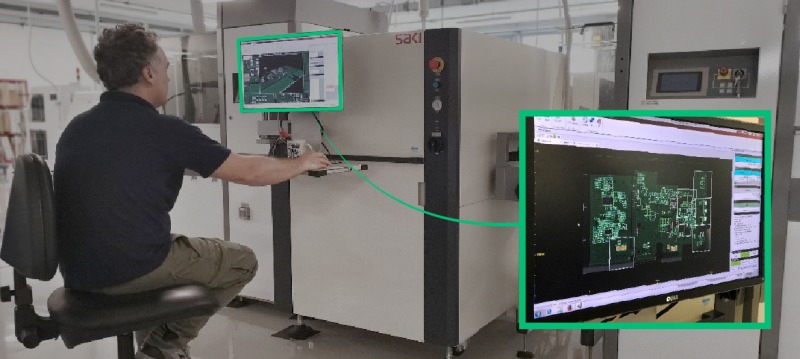

7. Inspeção ótica 3D

Após a soldadura dos componentes no circuito impresso, realiza-se a inspeção ótica automática (AOI 3D) das placas eletrônicas.

O operador insere as placas em uma máquina de alta tecnologia que analisa todos os componentes e cria uma imagem tridimensional detalhada.

Isso permite verificar em profundidade tanto cada componente como sua soldadura, e verificar vários fatores:

- a presença ou ausência de componentes na placa e sua polaridade;

- a junta de soldadura e sua conformidade com os parâmetros exigidos pelos padrões de qualidade IPC.

Máquina para a inspeção ótica 3D de placas eletrônicas.

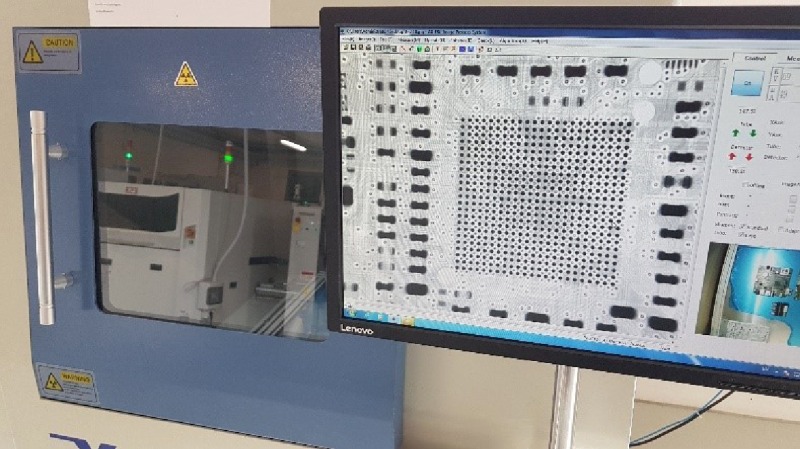

Em combinação com as máquinas AOI, também podem ser utilizados raios X.

A análise com raios X da placa eletrônica é usada para visualizar a correção das interconexões internas dos componentes; é útil para identificar defeitos, verificar a integridade das soldaduras e analisar a disposição dos circuitos.

Máquina para análise com raios X da placa eletrônica.

8. Montagem manual e máquina de solda seletiva

As placas eletrônicas semiacabadas e avaliadas como perfeitas na inspeção ótica 3D estão prontas para montagem manual.

Nem todos os componentes de uma placa podem ser montados por máquina: alguns devem ser posicionados a mão por operadores especializados com a ajuda de equipamentos específicos e seguindo o esquema de montagem da documentação técnica produzida pelo departamento de P&D.

Os componentes montados manualmente são os chamados THC ("To Hole Components" = com furo passante), tais como teclas, displays, capacitores eletrolíticos, indutâncias, condutores de alimentação, conectores Ethernet, LEDs e terminais.

Os componentes posicionados manualmente também precisam ser soldados. Dependendo do tipo de placa eletrônica, duas máquinas diferentes são usadas:

▷ Máquina de soldagem por ondas de estanho: é a máquina de solda tradicional, que solda todos os componentes de uma só vez. É usada para placas eletrônicas mais simples, que têm componentes apenas na parte superior.

▷ Máquina de solda seletiva: máquina de solda que, graças a um bocal, solda ponto-a-ponto os componentes individuais. É usada para as placas eletrônicas mais complexas a serem gerenciadas, ou seja, aquelas que possuem componentes tanto na parte superior quanto na inferior (placas dupla face).

Embora a placa do transmissor de peso TLB Profinet não seja do tipo dupla face, ainda usamos uma máquina de solda seletiva, porque cria menos fadiga térmica na placa, aumentando mais o seu desempenho.

Soldadura seletiva de uma placa dupla face.

9. Controle, acabamento de placas e programação de firmware

No final da produção da placa eletrônica, são realizadas as últimas verificações após a soldadura e realizam-se as seguintes etapas:

- etiquetagem e montagem do display;

- programação, através da qual o firmware é instalado no microprocessador do transmissor de peso;

- inspeção final do bus de campo

Em seguida, as placas eletrônicas são fechadas mecanicamente e colocadas nas caixas específicas.

Esta etapa acontece antes da inspeção final para garantir que o produto não seja manipulado novamente após a aprovação no teste e, assim, evitar o risco de qualquer dano.

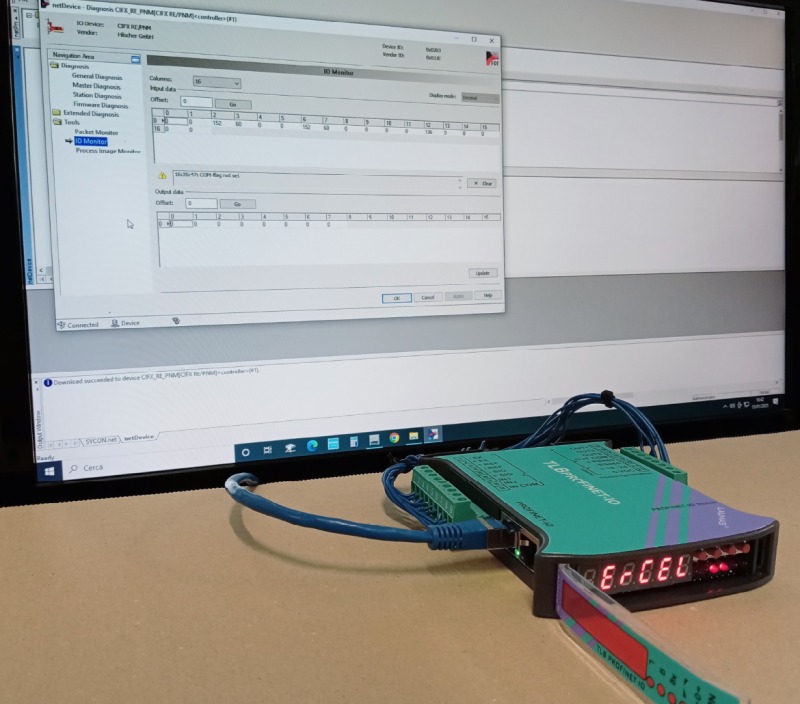

Fase de inspeção final do bus de campo do transmissor de peso TLB Profinet IO.

Montagem eletromecânica de uma placa eletrônica: técnicos especializados combinam com precisão as placas eletrônicas em seus recipientes de plástico.

10. Inspeção final

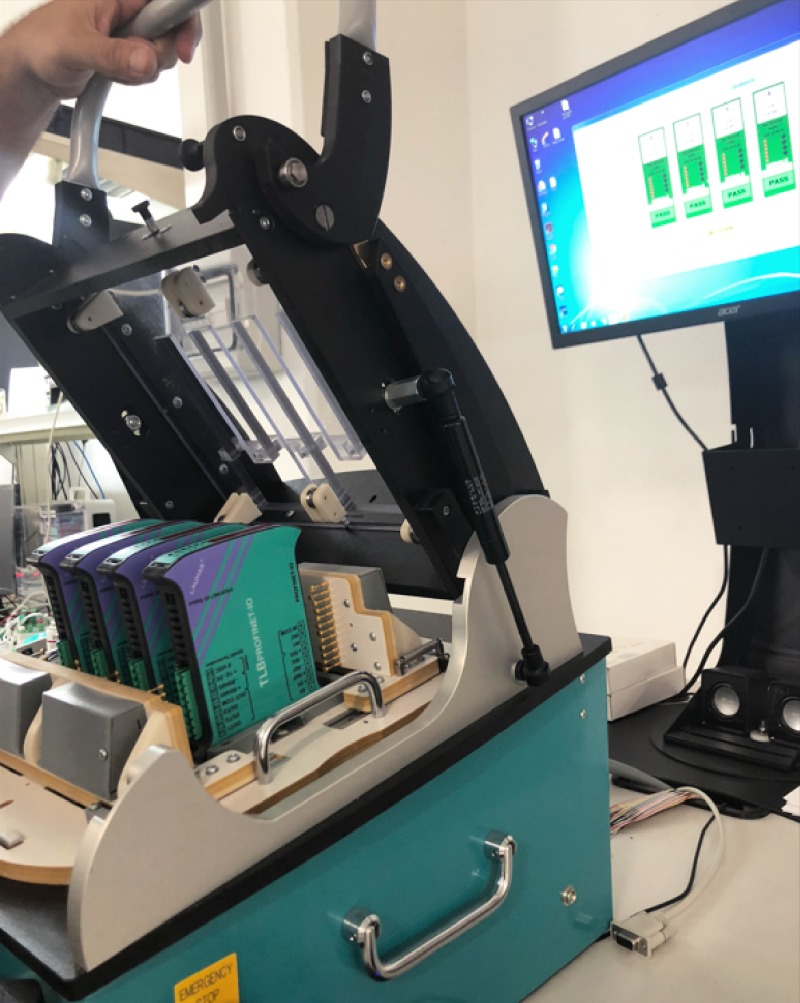

A inspeção final dos transmissores de peso é a última etapa da produção.

A estação de inspeção final usada para verificar o funcionamento correto dos transmissores de peso.

O operador insere o produto na estação de inspeção final, onde um sistema que corre em guias lineares conecta-se aos blocos de terminais do instrumento através dos contatos dourados.

O operador indica então no software de inspeção final o modelo da placa do instrumento a ser testado (neste caso, TLB PROFINET IO), ao qual são associados uma série de parâmetros a serem verificados.

O teste começa com os controles mais simples, tais como as alimentações, as entradas, as saídas seriais e analógicas, as absorções da placa.

Em seguida, simula-se o funcionamento do instrumento através de um simulador de células de carga que verifica a calibração teórica, a linearidade e tudo o que o departamento de pesquisa e desenvolvimento considera essencial para garantir a máxima confiabilidade e repetibilidade do transmissor de peso.

Ao mesmo tempo, o operador verifica os LEDs, displays e teclas.

Após ser aprovado na inspeção final, o transmissor de peso TLB PROFINET IO está pronto para venda.

PRODUTOS RELACIONADOS

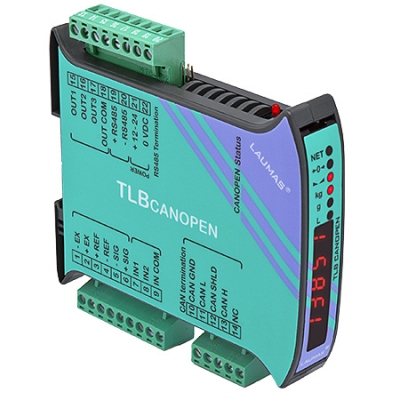

TLB CANOPEN

Weight transmitters

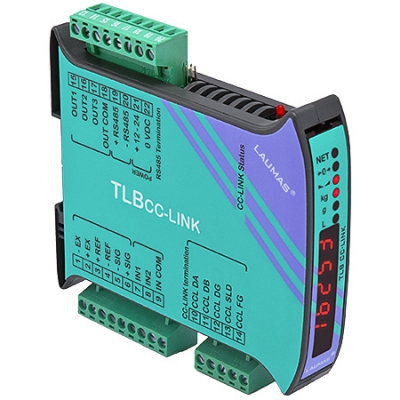

TLB CC-LINK

Weight transmitters

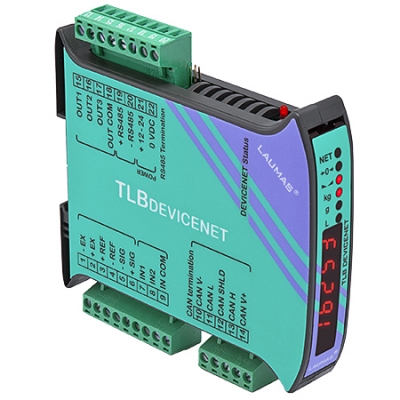

TLB DEVICENET

Weight transmitters

TLB ETHERCAT

Weight transmitters

TLB ETHERNET TCP/IP

Weight transmitters

TLB ETHERNET/IP

Weight transmitters

TLB MODBUS/TCP

Weight transmitters

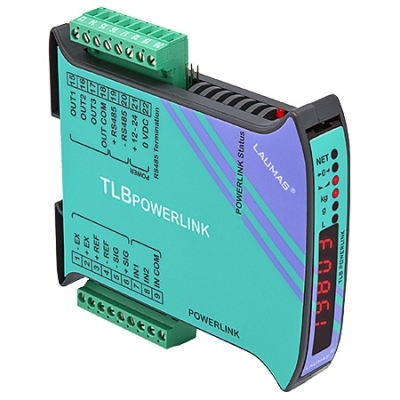

TLB POWERLINK

Weight transmitters

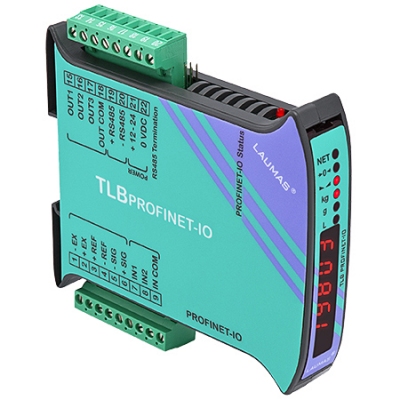

TLB PROFINET IO

Weight transmitters

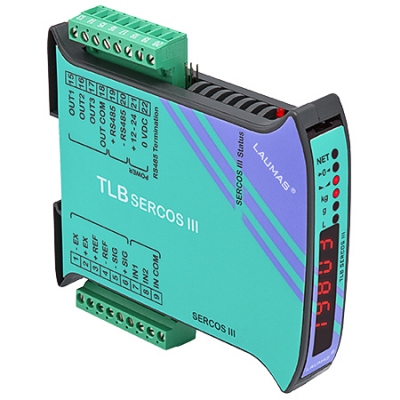

TLB SERCOS III

Weight transmitters